Comprendre les mécanismes de la technologie d'étanchéité aux liquides

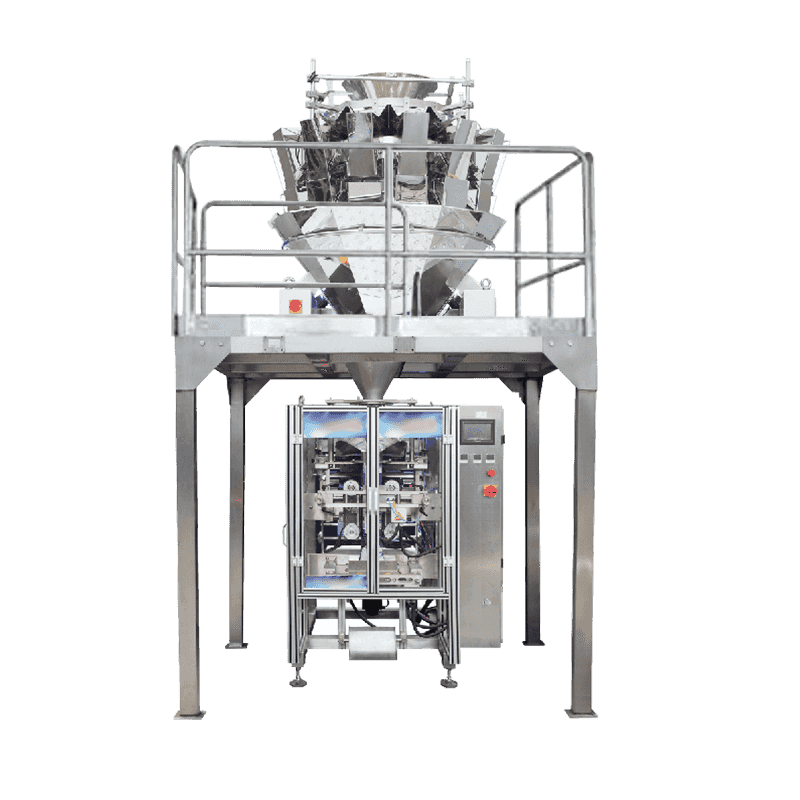

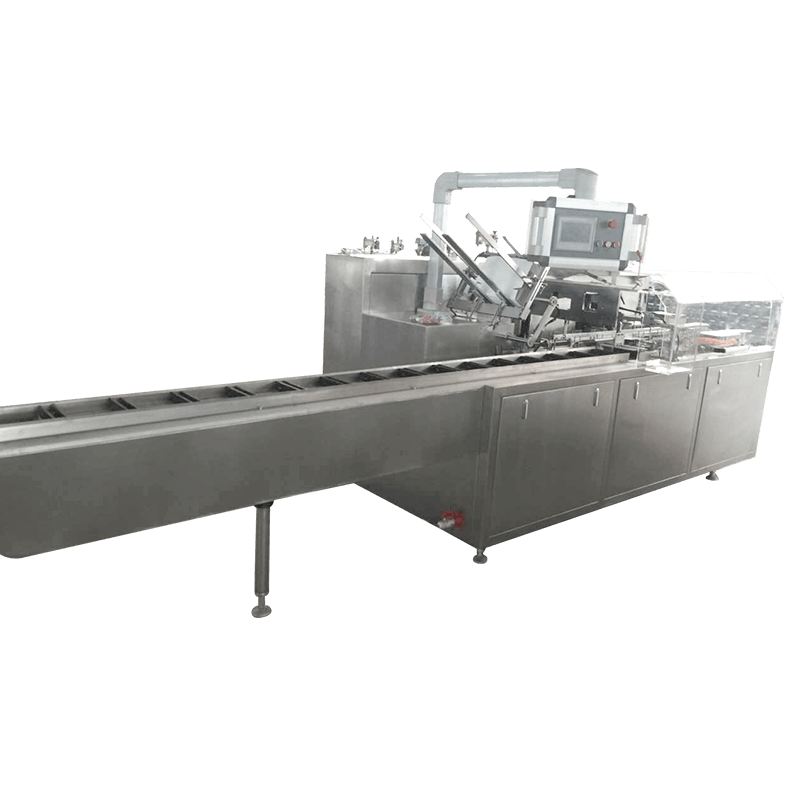

Une machine à sceller les liquides est un équipement spécialisé conçu pour remplir et sceller hermétiquement divers liquides dans des récipients tels que des sachets, des bouteilles ou des bocaux. Le mécanisme central implique un processus synchronisé d'alimentation du récipient, d'injection d'un volume précis de liquide à travers une buse et d'application de chaleur ou de pression pour créer un joint étanche. Les machines modernes utilisent des systèmes servocommandés pour garantir que la vitesse de remplissage correspond au taux de scellage, évitant ainsi les déversements et garantissant une qualité de produit constante sur les grands lots de production.

Ces machines sont essentielles pour maintenir la durée de conservation et l’hygiène des produits dans les industries agroalimentaire, des boissons et pharmaceutique. En éliminant l'air de l'espace libre ou en utilisant un rinçage à l'azote avant le scellement, la machine protège le liquide de l'oxydation et de la contamination microbienne. Cette précision permet aux fabricants d’adapter leurs opérations tout en respectant des normes réglementaires strictes en matière de sécurité et de précision des volumes.

Composants clés d'un système d'étanchéité aux liquides

Pour obtenir une étanchéité parfaite à chaque fois, plusieurs composants de haute précision doivent fonctionner en harmonie. L'efficacité du machine à sceller les liquides dépend fortement de sa capacité à gérer différentes viscosités, des fluides fins ressemblant à de l'eau aux gels ou huiles épais. Vous trouverez ci-dessous les éléments critiques qui définissent un système haute performance :

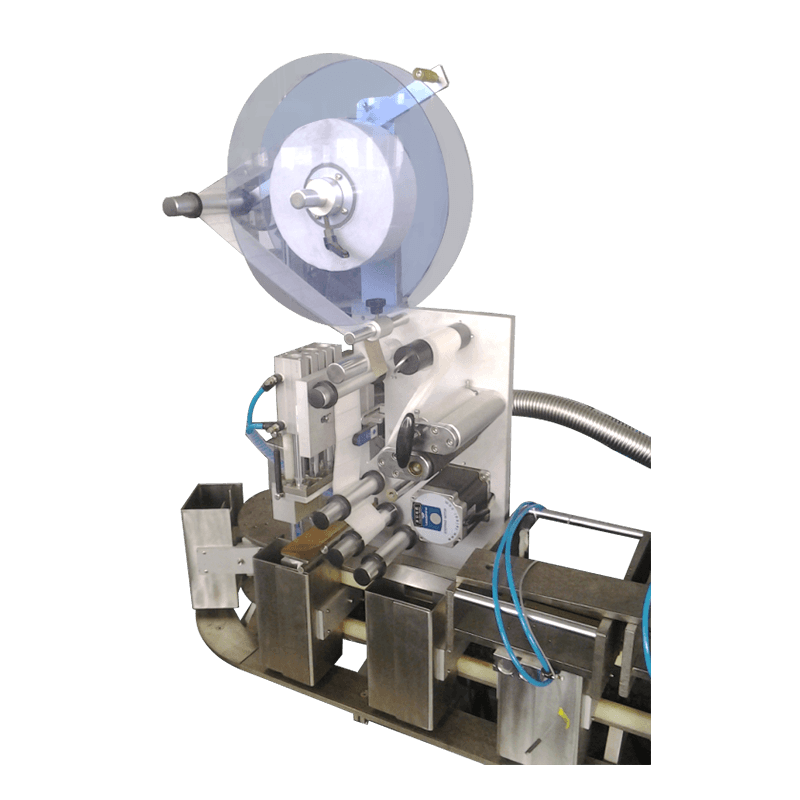

- Buses de remplissage : Spécialement conçu pour éviter les gouttes et la mousse pendant le processus d'injection.

- Barres de thermoscellage : Utilisé pour les emballages flexibles pour faire fondre les couches de film ensemble, créant ainsi une liaison permanente.

- Panneau de commande API : Le cerveau de la machine qui permet aux opérateurs d’ajuster la température, la pression et le timing de scellage.

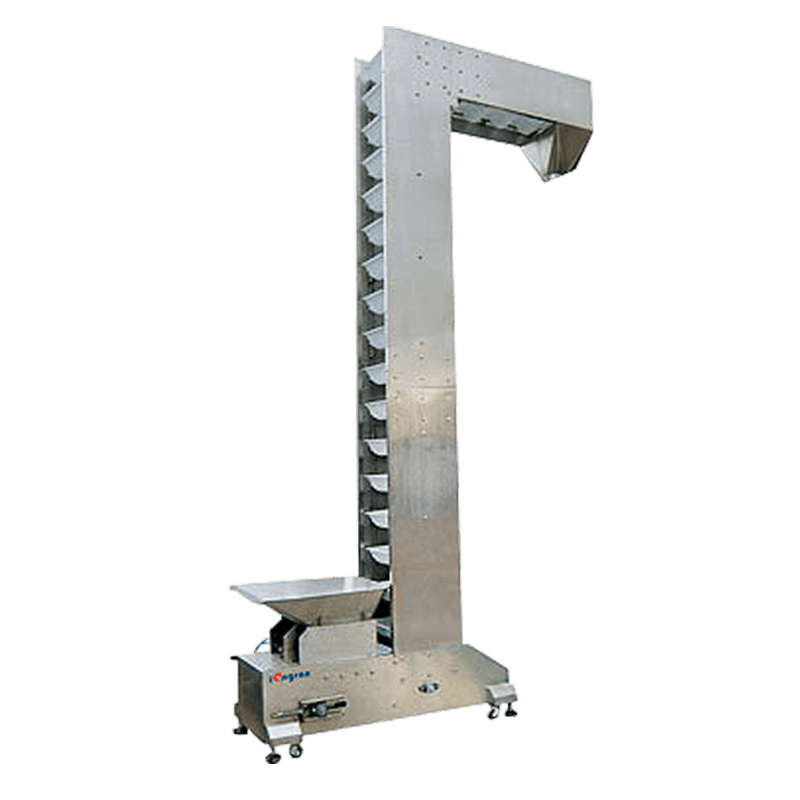

- Système de convoyeur : Déplace les conteneurs à travers les stations de remplissage et de scellage avec une précision à grande vitesse.

Comparaison des méthodes courantes de scellement de liquides

Le choix de la bonne machine dépend du type de liquide et du matériau d'emballage utilisé. Le tableau suivant compare les technologies d'étanchéité les plus courantes trouvées dans les environnements industriels :

| Type d'étanchéité | Idéal pour | Avantage principal |

| Thermoscellage | Pochettes / Sachets en plastique | Faible coût et grande vitesse |

| Scellage par induction | Jus en bouteille / Médicament | Joint hermétique inviolable |

| Scellage par ultrasons | Produits laitiers/bords contaminés | Scelle les résidus liquides |

Considérations techniques pour des performances optimales

Gestion de la viscosité et du débit

Les caractéristiques d'écoulement du liquide dictent le type de pompe utilisée dans la machine. Les pompes péristaltiques sont souvent utilisées pour les liquides stériles car le fluide ne touche jamais les pièces de la machine, tandis que les pompes à piston conviennent mieux aux pâtes à haute viscosité. S'assurer que la machine est calibrée pour la viscosité spécifique de votre produit évite les « traînées », où l'excès de liquide reste coincé dans la zone de scellage, compromettant l'intégrité de l'emballage.

Étalonnage de la température et du temps de séjour

Pour les machines de thermoscellage, il est crucial de trouver le « point idéal » entre la température et le temps de séjour. Si les barres de soudure sont trop chaudes, elles brûleront le film ; s’ils sont trop froids, le sceau s’ouvrira facilement. Les machines professionnelles de scellage de liquides permettent des micro-ajustements de ces paramètres pour s'adapter aux variations d'épaisseur du film ou de température ambiante, garantissant ainsi que chaque unité quitte la ligne avec une liaison parfaite.

Protocoles d'entretien pour la longévité

Une machine à sceller les liquides représente un investissement important et un entretien régulier est nécessaire pour éviter les temps d'arrêt. Étant donné que ces machines manipulent des liquides, elles sont sujettes à la corrosion ou à l'accumulation de résidus si elles ne sont pas nettoyées correctement après chaque quart de travail. La mise en œuvre d'une procédure de nettoyage quotidien en place (CIP) garantit que les conduites internes restent exemptes de bactéries et de produits durcis.

- Inspection hebdomadaire des éléments chauffants et du ruban téflon pour assurer une répartition uniforme de la chaleur.

- Lubrification des articulations mécaniques mobiles pour éviter l'usure liée aux frottements.

- Étalonnage des capteurs pour maintenir des niveaux de remplissage et un positionnement précis des pochettes.

Contactez-nous