Composants essentiels d'une ligne de production d'emballages à haute efficacité

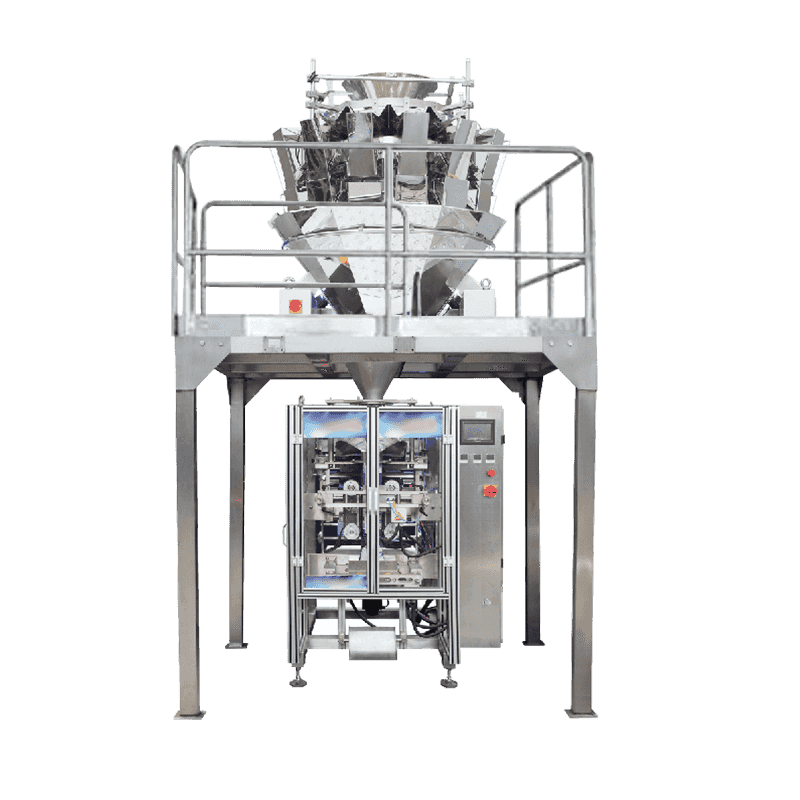

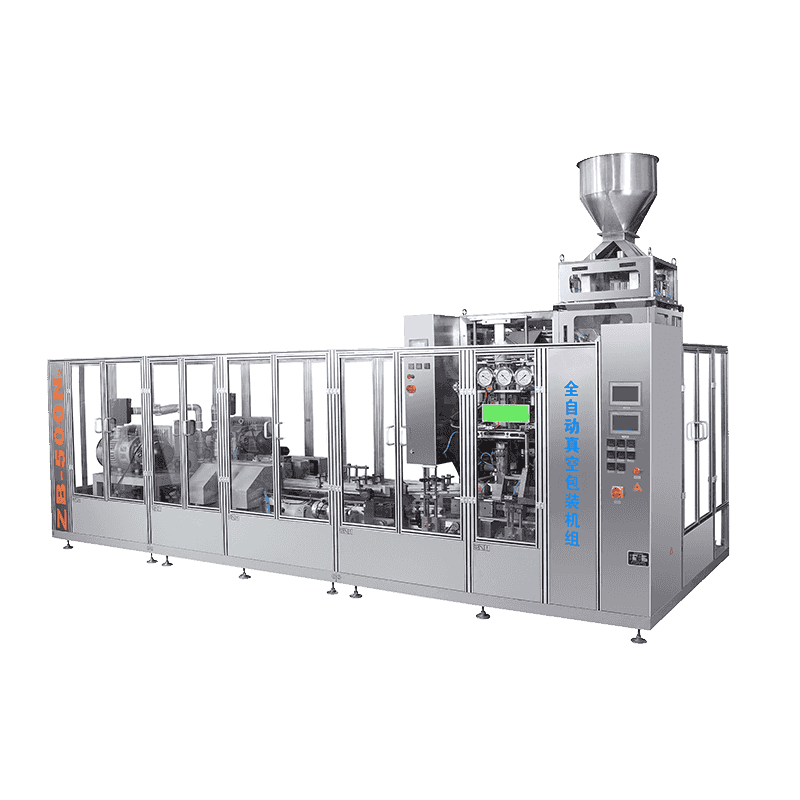

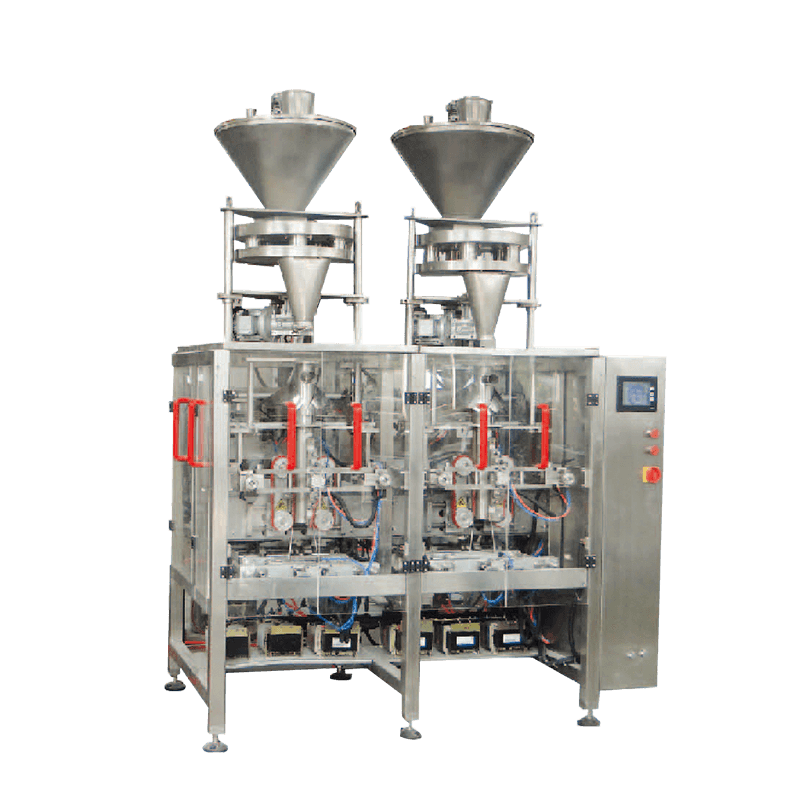

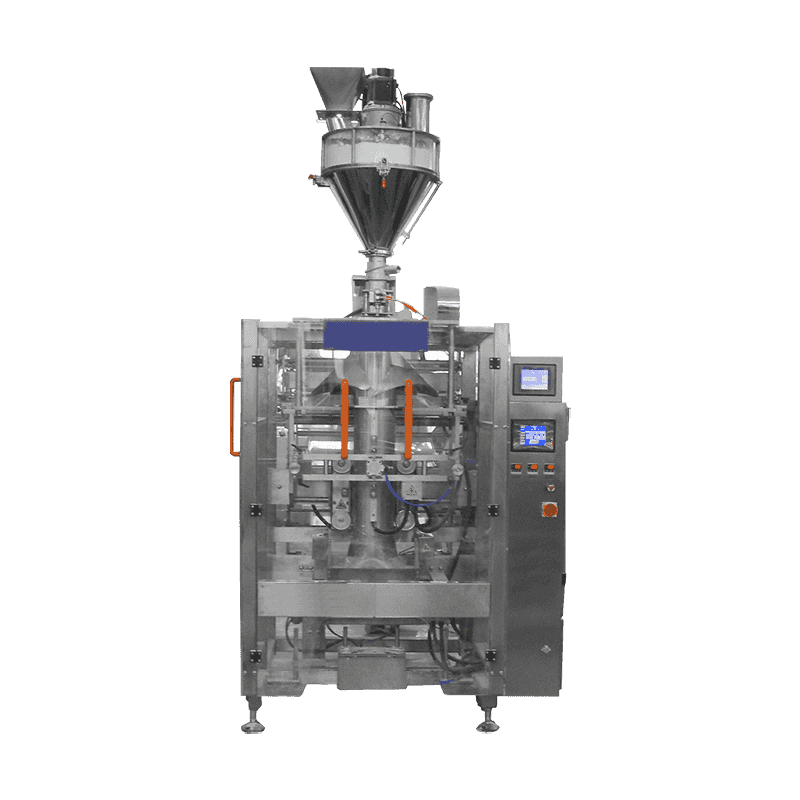

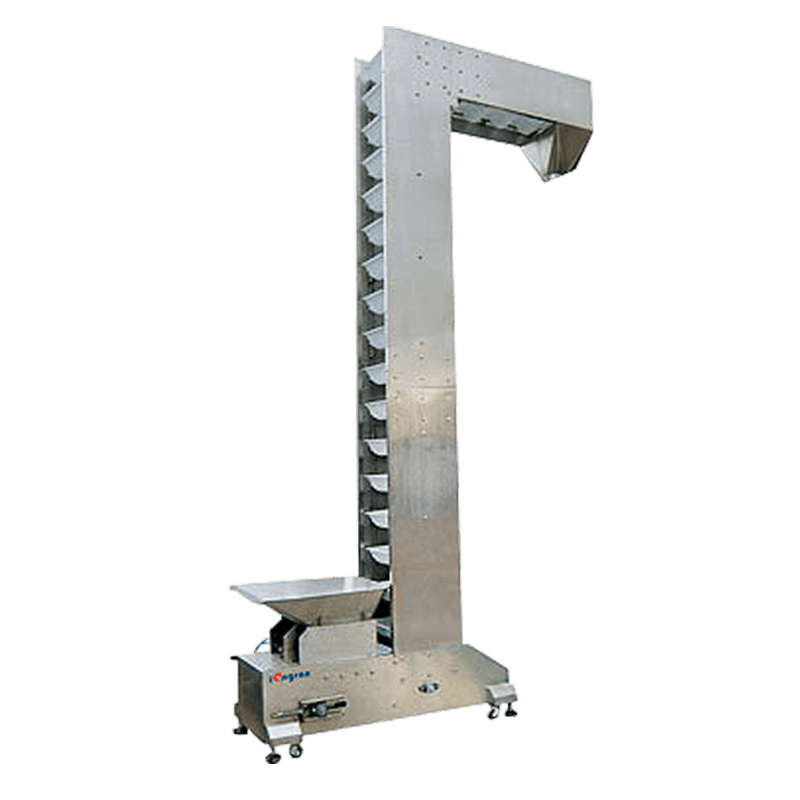

Un moderne ligne de production d'emballages est un écosystème sophistiqué de machines interconnectées conçu pour transformer des produits en vrac en unités prêtes à être commercialisées. La base de ce système commence par les équipements d'emballage primaire, tels que les machines verticales de remplissage et de scellage (VFFS) ou les remplisseuses de sachets rotatives, qui gèrent le contact direct avec le produit. Ceux-ci sont pris en charge par des systèmes de pesée de haute précision et des peseuses associatives qui garantissent la précision du dosage, réduisant les pertes de produit et garantissant la conformité réglementaire. L'intégration entre ces composants est essentielle ; un goulot d'étranglement au stade du pesage peut interrompre l'ensemble du processus en aval, ce qui rend les protocoles de communication synchronisés essentiels au maintien d'un flux constant.

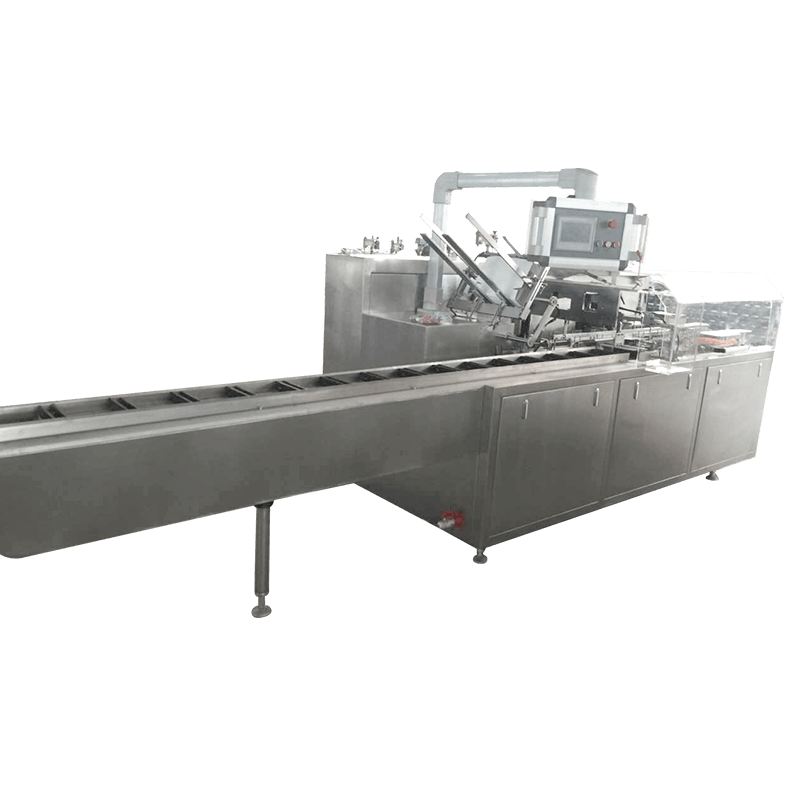

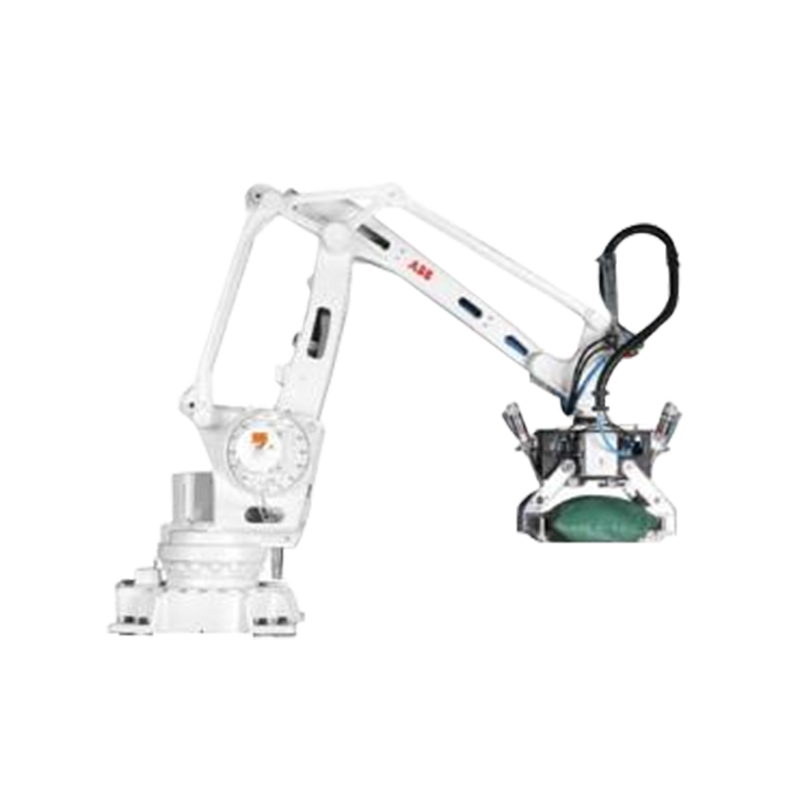

Les étapes secondaires et tertiaires impliquent le cartonnage, l’emballage et la palettisation. L'emballage secondaire se concentre sur le regroupement d'unités individuelles dans des boîtes prêtes à être vendues au détail, tandis que l'emballage tertiaire prépare ces boîtes pour le transport en vrac. Les lignes modernes utilisent souvent des intégrateurs de bras robotisés pour la palettisation, qui offrent une flexibilité bien supérieure à celle des palettiseurs mécaniques traditionnels. Ces robots peuvent être programmés pour gérer différentes tailles de SKU et modèles d'empilage, permettant aux fabricants de basculer entre les gammes de produits avec un temps d'arrêt minimal. La transition fluide entre ces étapes est ce qui définit un environnement de production haute performance.

Spécifications techniques des équipements de ligne

Lors de la sélection d’un équipement pour une ligne de conditionnement, la compatibilité technique et la capacité de débit sont les principaux indicateurs de succès. Le tableau suivant présente les attentes en matière de performances standard pour les machines clés dans un environnement de production de volumes moyens à élevés :

| Type de machine | Vitesse moyenne (BPM) | Mesure clé |

| Remplisseur de liquide rotatif | 120 - 400 | Précision de remplissage (±0,5 %) |

| Scelleuse à induction | 60 - 200 | Intégrité du joint hermétique |

| Étiqueteuse automatique | 150 - 500 | Précision du placement |

| Monteur de caisses | 15 - 30 | Cohérence de la squareité |

Mise en œuvre d’une inspection intelligente et d’un contrôle qualité

Le contrôle qualité n’est plus un processus d’échantillonnage manuel mais une nécessité en ligne et automatisée. Les systèmes d'inspection visuelle sont désormais standard sur les lignes à grande vitesse pour vérifier l'orientation des étiquettes, la lisibilité de la date de péremption et le serrage des bouchons. Ces systèmes utilisent des caméras à grande vitesse et un logiciel piloté par l'IA pour identifier les défauts en quelques millisecondes, déclenchant des bras de rejet pneumatiques pour éliminer les articles défectueux sans ralentir la ligne. Cela garantit que seuls les produits 100 % conformes atteignent l'étape de conditionnement, réduisant ainsi considérablement le risque de rappels coûteux au détail.

Points d'inspection critiques

- Détection de métaux et rayons X : recherche de contaminants physiques dans le produit après le scellement.

- Contrôle pondéral : vérification que chaque colis répond aux exigences de poids indiquées sur l'étiquette.

- Vérification OCR : assure la reconnaissance optique des caractères des codes de lot et des dates de péremption.

- Inspection des scellés : utilisation de capteurs d'imagerie thermique ou de pression pour détecter les fuites dans les emballages flexibles.

Stratégies pour minimiser les temps d'arrêt lors du changement

Dans une usine multi-produits, la méthodologie « Single-Minute Exchange of Die » (SMED) est essentielle pour maintenir la rentabilité. Une ligne de production d’emballages qui met quatre heures pour passer d’une bouteille de 500 ml à une bouteille de 1 litre représente une perte massive de revenus potentiels. Pour lutter contre ce problème, les fabricants investissent dans des machines « sans outils » où les réglages peuvent être effectués via des manivelles avec affichage numérique ou via des préréglages HMI (Human Machine Interface) qui ajustent automatiquement les largeurs des convoyeurs et les hauteurs des capteurs.

La conception de lignes modulaires est une autre solution pratique. En utilisant des unités d'équipement mobiles qui peuvent être transportées dans et hors de la ligne, les installations peuvent contourner certaines machines ou remplacer les têtes d'étiquetage en quelques minutes. La standardisation des finitions des cols des récipients et des dimensions des étiquettes sur différentes gammes de produits simplifie encore davantage les exigences mécaniques d'un changement. Lorsque ces stratégies sont combinées à une équipe de maintenance formée de type « équipe de ravitaillement », les temps de changement peuvent souvent être réduits de plus de 50 %, augmentant directement l'efficacité globale de l'équipement (OEE) de l'usine.

Le rôle de la numérisation et de l’IoT industriel

L'intégration de capteurs de l'Internet industriel des objets (IIoT) sur toute la ligne de conditionnement permet la collecte de données en temps réel et la maintenance prédictive. Au lieu d'attendre qu'un moteur tombe en panne, des capteurs surveillent les vibrations et les signatures thermiques pour prédire les pannes avant qu'elles ne se produisent. Ces données sont introduites dans un système centralisé SCADA (Supervisory Control and Data Acquisition), fournissant aux responsables un tableau de bord des performances de la ligne, y compris les causes des temps d'arrêt et les taux de rebut. Ce niveau de transparence est essentiel pour une amélioration continue et aide à identifier les inefficacités subtiles qui pourraient autrement passer inaperçues par les opérateurs d'étage.

Contactez-nous