Comprendre les mécanismes de base du remplissage à la tarière et volumétrique

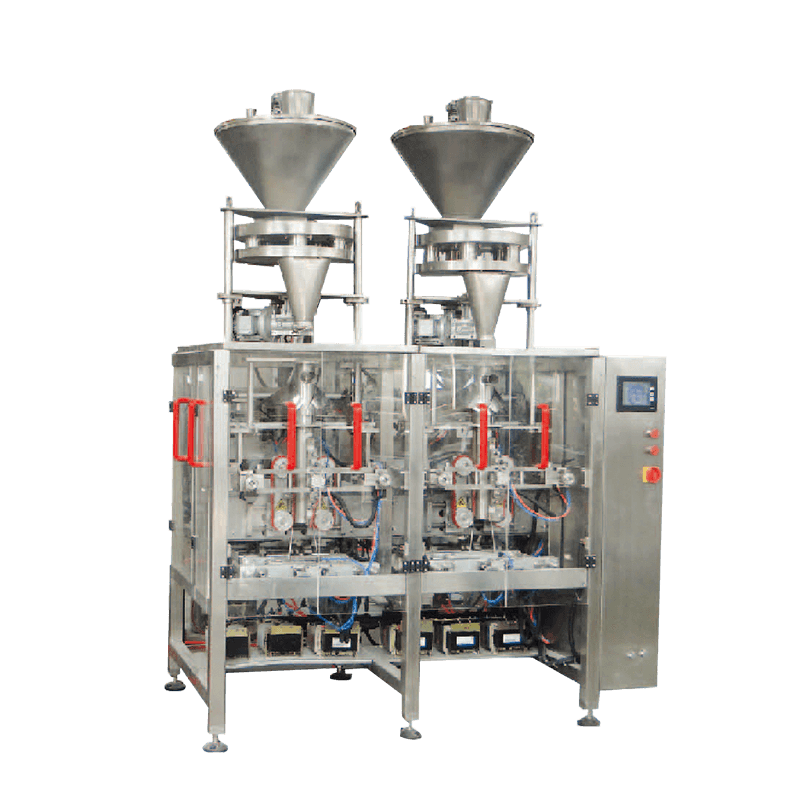

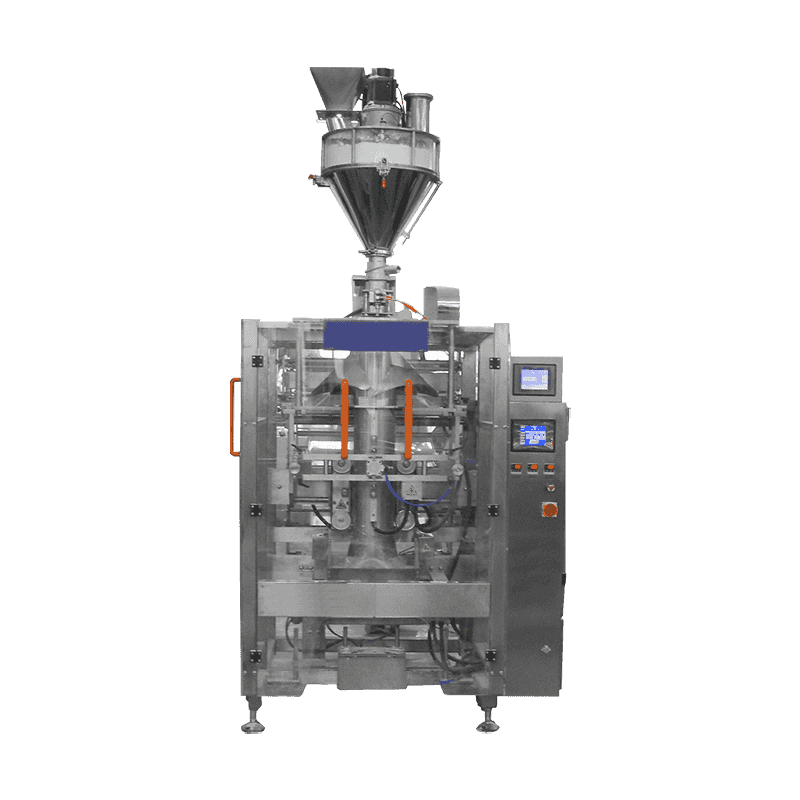

L'efficacité d'une machine de remplissage automatique de poudre est principalement dictée par son mécanisme de dosage. Pour la plupart des poudres fines, telles que la farine, le lait en poudre ou les additifs chimiques, la remplisseuse à vis constitue la norme de l'industrie. Ce système utilise une vis verticale qui tourne pour déplacer un volume spécifique de produit dans le conteneur. La précision d’une remplisseuse à vis dépend de la régularité de la rotation de la vis et de la densité de la poudre. À l’inverse, les remplisseurs de gobelets volumétriques sont souvent utilisés pour les poudres granulaires à écoulement libre, où le matériau est mesuré en volume dans une cavité pré-dimensionnée avant d’être déchargé.

Les machines modernes intègrent la technologie des servomoteurs pour piloter ces mécanismes, permettant ainsi des micro-ajustements que les entraînements mécaniques traditionnels ne peuvent pas réaliser. Ce niveau de contrôle est essentiel pour les produits de grande valeur pour lesquels même un remplissage excessif de 1 % peut entraîner des pertes financières importantes sur une longue période de production. De plus, l'intégration de pales d'agitation dans la trémie garantit que la poudre reste « conditionnée », évitant ainsi les pontages ou les trous de rats qui pourraient conduire à des remplissages incohérents.

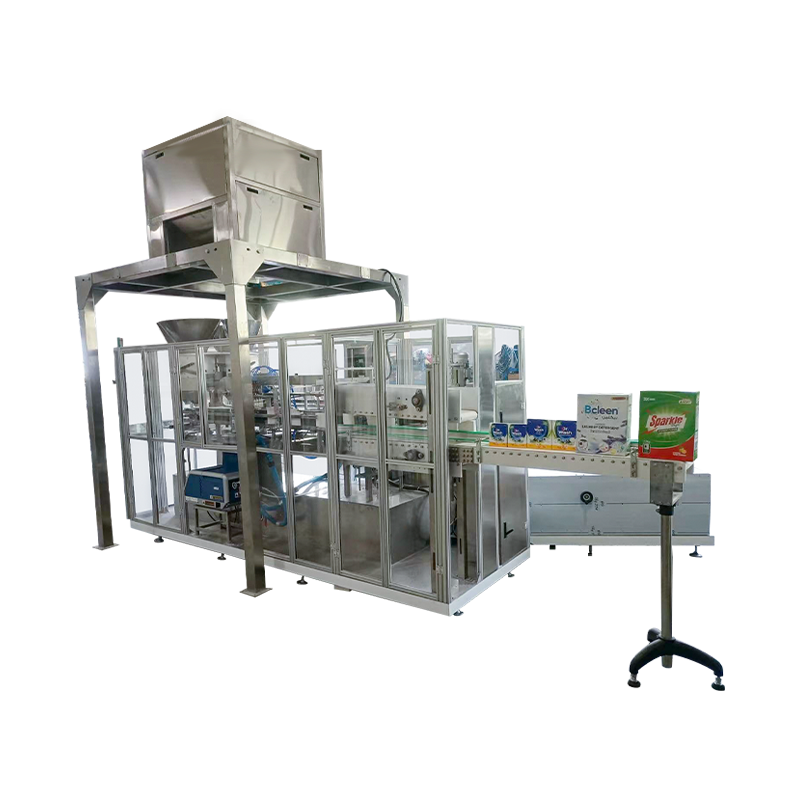

Composants clés d'un système de conditionnement de poudre à grande vitesse

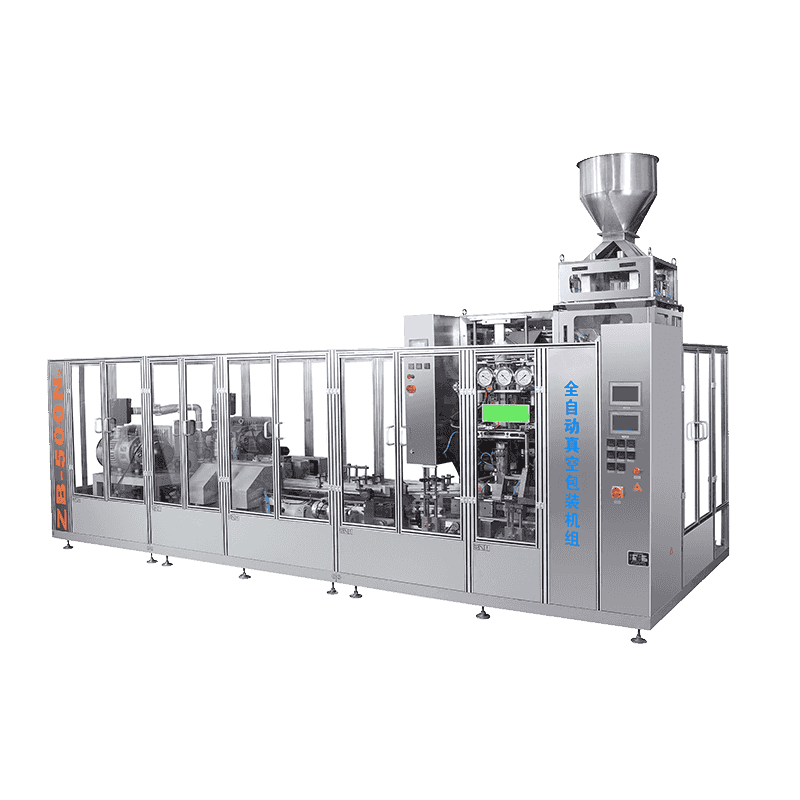

Une machine de remplissage de poudre automatique entièrement intégrée se compose de plusieurs composants synchronisés conçus pour maintenir un flux continu depuis le stockage en vrac jusqu'au conteneur final scellé. Comprendre ces composants aide les opérateurs à résoudre les problèmes et à optimiser le débit.

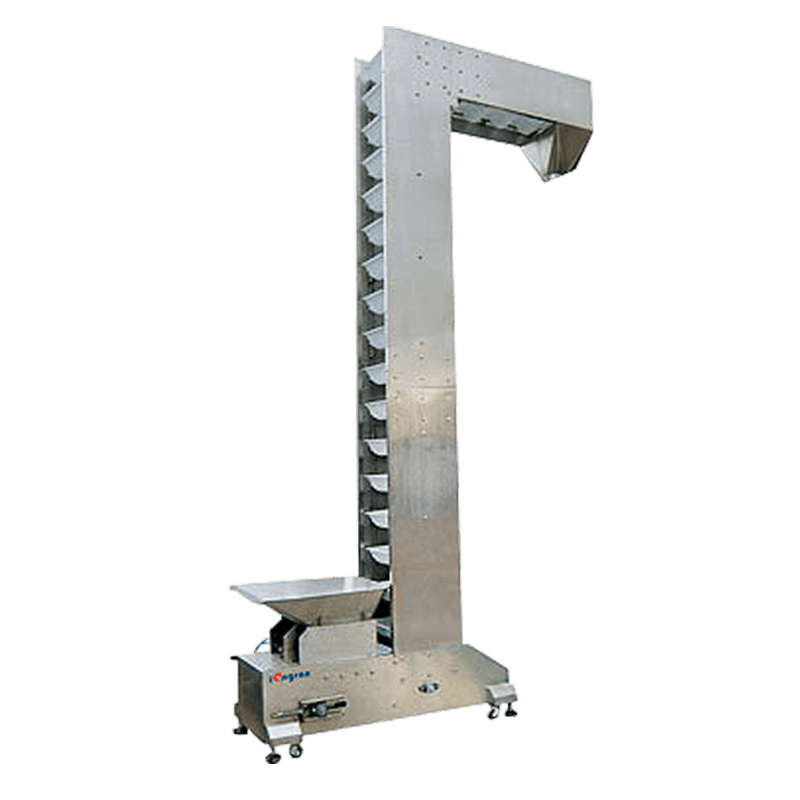

- Trémie en vrac et capteurs de niveau : Ceux-ci maintiennent une pression de tête constante du matériau, ce qui est essentiel pour la précision du dosage.

- Convoyeur et système d'indexation : Des roues étoilées ou des vis de calage garantissent que les récipients sont parfaitement centrés sous la buse de remplissage.

- Carénages d’extraction de poussière : Indispensable pour maintenir un environnement propre et empêcher la poudre d'interférer avec le processus de scellage du récipient.

- Interface de contrôle API : Une IHM centralisée où les opérateurs peuvent stocker des recettes pour différents produits et tailles de conteneurs.

Spécifications techniques et critères de sélection

Lors de la sélection d'un machine de remplissage automatique de poudre , les spécifications techniques doivent correspondre aux propriétés physiques de votre produit. Des facteurs tels que la densité apparente, la fluidité (angle de repos) et la distribution granulométrique détermineront la configuration nécessaire de la machine. Vous trouverez ci-dessous une comparaison des configurations de machines typiques en fonction des besoins de production :

| Caractéristique | Tarière à une tête | Rotatif multi-têtes |

| Vitesse de remplissage | 20 à 50 battements par minute | 80 - 200 battements par minute |

| Plage de précision | ± 0,3% à 1% | ± 0,2% à 0,5% |

| Cas d'utilisation courant | Boutique/Petite échelle | Industriel/Grand Volume |

| Temps de changement | 15 à 20 minutes | 30 à 60 minutes |

Fonctionnalités avancées pour le contrôle qualité et la conformité

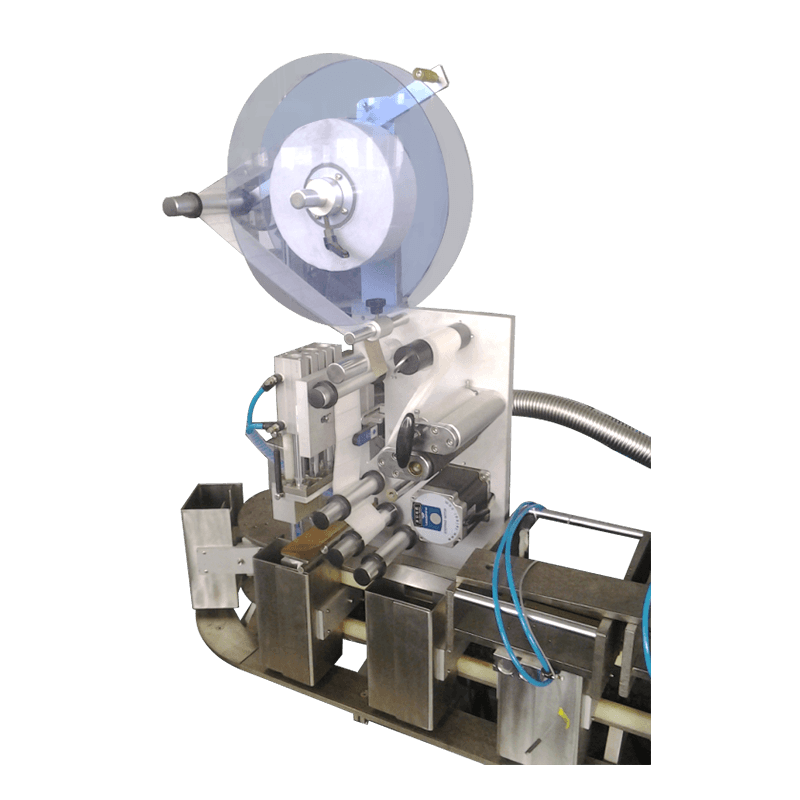

Boucles de rétroaction de contrôle de pesée

Les systèmes automatiques modernes comportent souvent une séquence de pesée « brut-tare-net ». Une trieuse pondérale située immédiatement après la station-service renvoie des données en temps réel au PLC. Si la machine détecte une tendance au sous-remplissage ou au surremplissage en raison de changements dans la densité de la poudre, la vis ajuste automatiquement son nombre de rotations pour le cycle suivant. Ce système en boucle fermée est essentiel pour respecter les réglementations strictes en matière de sécurité pharmaceutique et alimentaire.

Gestion de la poussière et nettoyage en place (CIP)

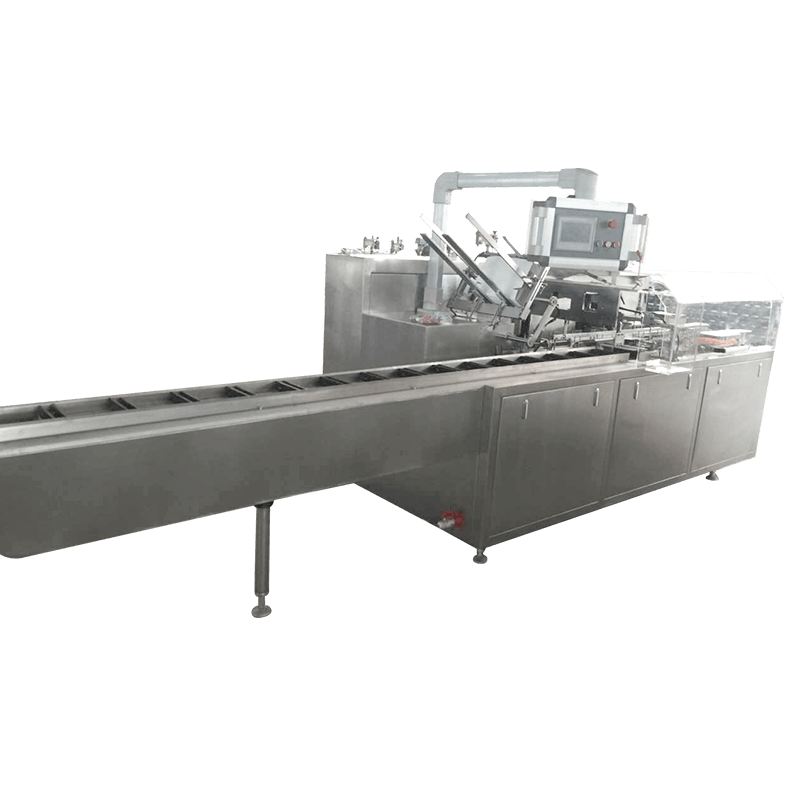

La poussière en suspension dans l'air constitue un défi important lors du remplissage de poudre, posant des risques pour la santé et des risques d'explosion potentiels (conformité ATEX). Les machines haut de gamme utilisent des têtes de remplissage assistées par vide et des techniques de remplissage « ascendantes », où le récipient est élevé jusqu'à la buse et abaissé pendant le remplissage pour minimiser la distance de chute de la poudre. De plus, de nombreuses machines sont désormais dotées de systèmes de démontage sans outil ou de CIP pour faciliter un nettoyage rapide et éviter la contamination croisée entre différents lots de produits.

Maximiser la longévité et l’efficacité opérationnelle des machines

Pour garantir le retour sur investissement à long terme d’une machine de remplissage automatique de poudre, un programme de maintenance proactif est nécessaire. Les poudres sont intrinsèquement abrasives ; au fil du temps, la friction entre la vis sans fin et l’entonnoir peut provoquer une usure qui affecte la précision du dosage. L'étalonnage régulier des cellules de pesée et l'inspection des joints empêchent la dérive mécanique et les fuites de produit.

- Quotidiennement : Nettoyez la tête de remplissage et vérifiez toute accumulation dans les ports d'extraction de poussière.

- Hebdomadaire : Inspectez les courroies d’entraînement et lubrifiez les pièces mobiles conformément au manuel du fabricant.

- Mensuel : Effectuez un étalonnage approfondi des capteurs de poids et vérifiez les mises à jour du logiciel PLC.

Contactez-nous