Comprendre les mécanismes de base de la technologie d'emballage de granulés

Une machine de conditionnement de granulés est un équipement sophistiqué conçu pour automatiser le processus de pesée, de remplissage et de scellage des produits granulaires. Ces machines sont essentielles pour les industries traitant de matériaux fluides tels que les grains de café, le sucre, le sel, les graines, les détergents et divers granulés chimiques. L'objectif principal est d'assurer une haute précision dans la répartition du poids tout en maintenant un temps de cycle rapide, ce qui a un impact direct sur le débit global d'une installation de fabrication.

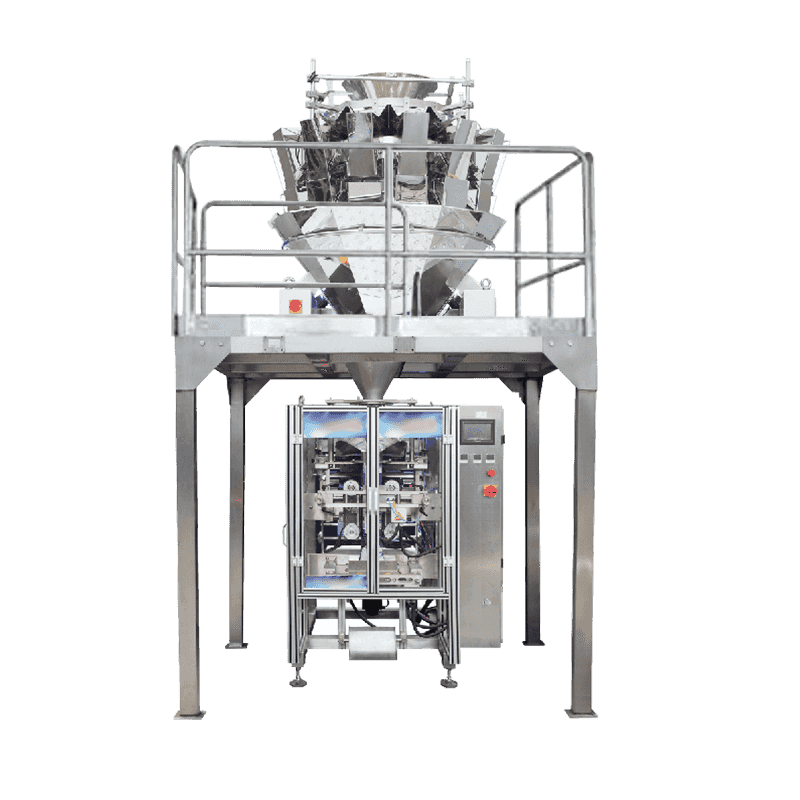

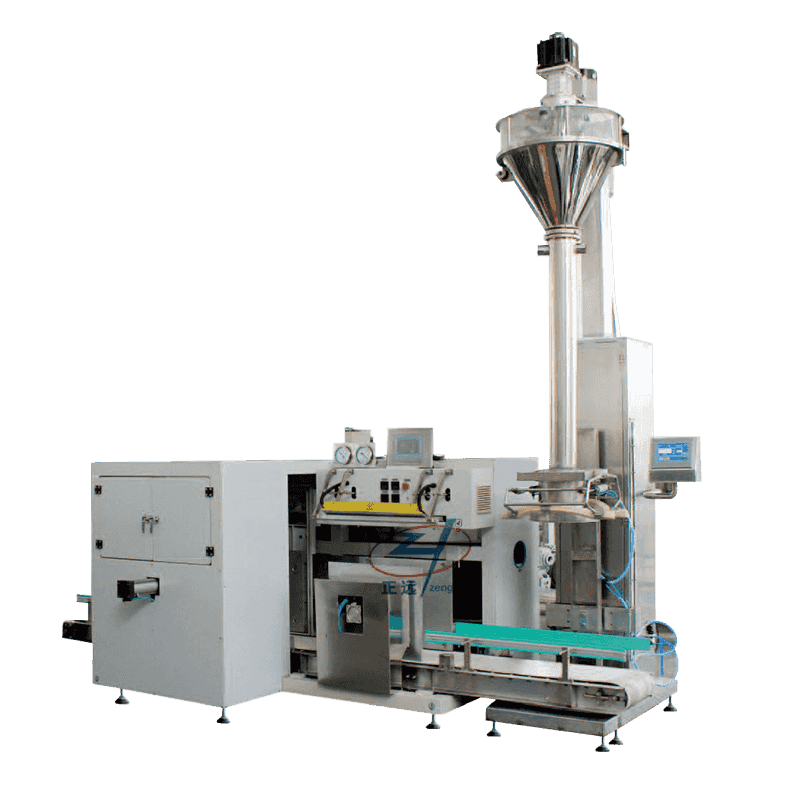

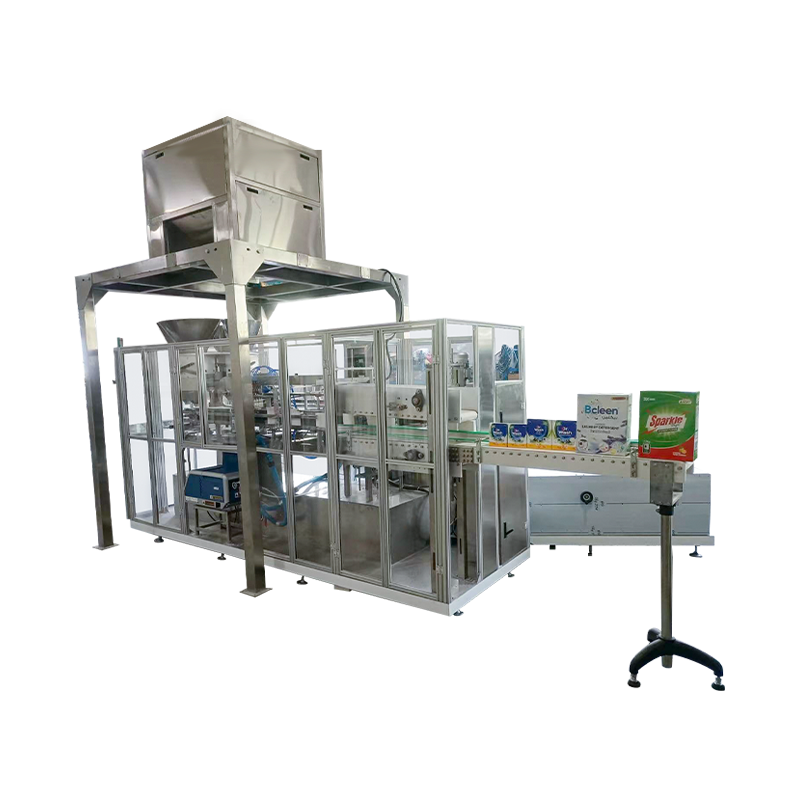

Les systèmes modernes utilisent généralement un joint de remplissage vertical (VFFS) ou une conception de remplissage de sachets rotatif. Le processus commence par l'introduction du produit dans une trémie, où il est mesuré à l'aide de tasses volumétriques ou de peseuses électroniques. Les modèles haut de gamme intègrent des peseuses multi-têtes qui utilisent des algorithmes avancés pour combiner différents poids provenant de plusieurs godets afin d'obtenir le poids cible le plus précis. Ce niveau de précision minimise les fuites de produits et garantit la conformité aux normes de mesure internationales.

Composants clés et leurs fonctions

Systèmes d'alimentation et de dosage

Le système de dosage est le cœur de la machine de conditionnement de granulés. En fonction des caractéristiques d'écoulement du matériau, les fabricants choisissent entre des remplisseuses volumétriques pour les particules uniformes ou des peseuses électroniques basées sur les vibrations pour les granulés plus délicats ou de forme irrégulière. Ces systèmes sont conçus pour empêcher le « pontage » ou le colmatage, garantissant ainsi un flux constant de matériaux dans l'unité d'emballage.

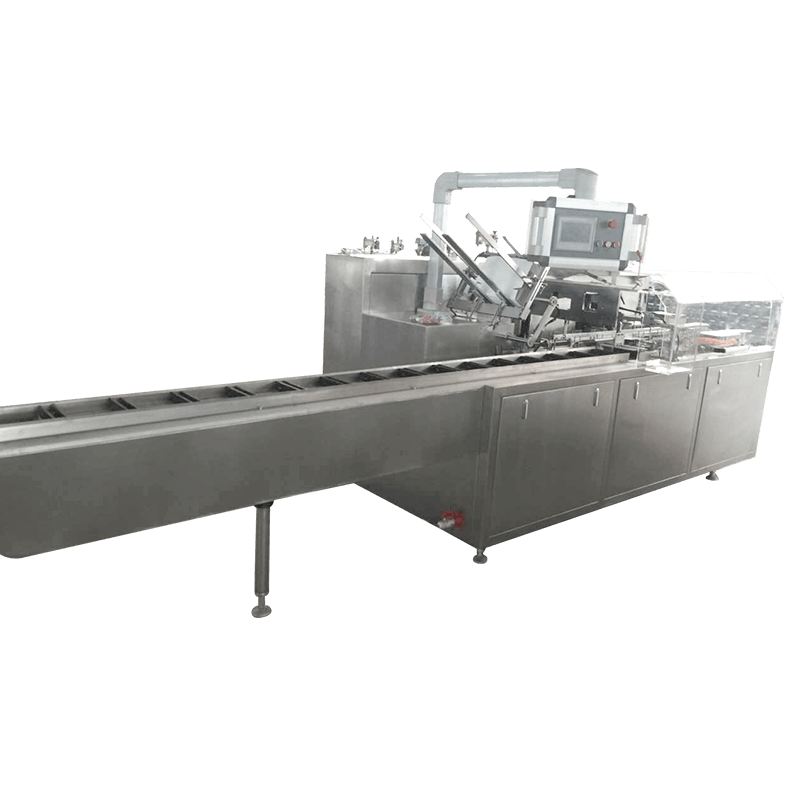

Assemblages d'étanchéité et de découpe

Une fois les granulés distribués, la machine crée un joint sécurisé. Des barres de thermoscellage ou des unités de scellage par ultrasons sont utilisées pour fusionner les couches de film ensemble. Des lames de coupe de précision séparent ensuite les sacs individuels. Les machines avancées incluent des fonctionnalités « encoche » et des imprimantes de codage de date dans cet ensemble, permettant un emballage prêt à la vente au détail dès la sortie de la chaîne.

Comparaison des méthodes d'emballage des granulés

Choisir la bonne machine nécessite de comprendre les différences entre les technologies disponibles. Vous trouverez ci-dessous une comparaison des méthodes de dosage les plus couramment utilisées dans les emballages de granulés :

| Méthode de dosage | Idéal pour | Avantage principal |

| Coupe volumétrique | Granulés uniformes (Sucre, Sel) | Haute vitesse et économique |

| Peseuse multi-têtes | Formes irrégulières (Snacks, Graines) | Précision et polyvalence extrêmes |

| Peseuse linéaire | Produits fragiles | Manipulation douce des matériaux |

Maintenance essentielle pour une fiabilité à long terme

Pour assurer la longévité d'un machine de conditionnement de granulés , un calendrier de maintenance structuré n'est pas négociable. La poussière granulaire pouvant être abrasive ou corrosive, une attention particulière doit être portée aux pièces mobiles et aux capteurs électroniques. La mise en œuvre des pratiques suivantes réduira les temps d’arrêt et évitera des réparations coûteuses :

- Nettoyage quotidien des mâchoires de scellage pour éliminer les résidus de film accumulés ou la poussière.

- Lubrification hebdomadaire des chaînes de transmission et des roulements à l'aide de lubrifiants de qualité alimentaire le cas échéant.

- Inspection mensuelle des connexions électriques et des paramètres de l'automate pour assurer la stabilité du logiciel.

- Étalonnage régulier des capteurs de pesée pour maintenir la précision du dosage dans la tolérance spécifiée.

Tendances futures en matière d'automatisation du conditionnement de granulés

L'industrie s'oriente actuellement vers les systèmes de « Smart Packaging ». Il s'agit notamment de capteurs compatibles IoT qui fournissent des données en temps réel sur les performances des machines et l'utilisation des matériaux. Ces données sont accessibles à distance, permettant aux responsables de surveiller l'efficacité de la production depuis n'importe où dans le monde. En outre, il y a une avancée significative vers la durabilité, avec de nouvelles machines repensées pour traiter des films biodégradables et compostables, qui ont souvent des points de fusion et des coefficients de friction différents de ceux des plastiques traditionnels.

Un autre développement majeur est l’intégration d’outils de diagnostic basés sur l’IA. Ces outils peuvent prédire les pannes mécaniques avant qu'elles ne surviennent en analysant les modèles de vibrations et les fluctuations de température dans les moteurs. En adoptant ces fonctionnalités avancées, les entreprises peuvent passer d'une maintenance réactive à une maintenance prédictive, garantissant ainsi que la machine de conditionnement de granulés reste un actif hautement productif dans la chaîne de fabrication.

Contactez-nous