Principes de fonctionnement fondamentaux des systèmes d'emballage en poudre

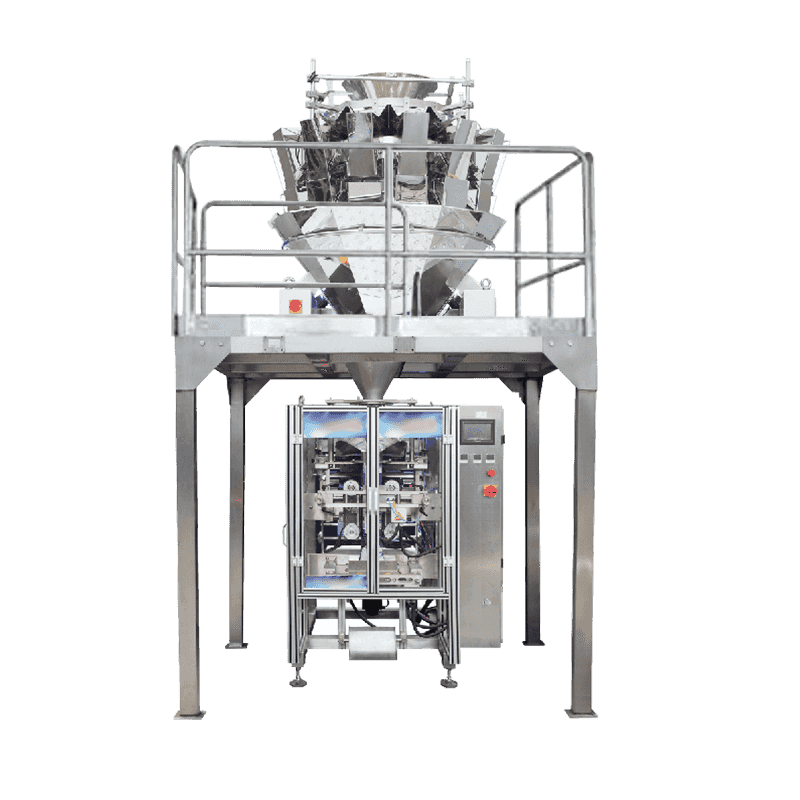

L'objectif fondamental d'une machine de conditionnement de poudre est de convertir des matériaux en vrac en unités précises et scellées avec un minimum de déchets de produit. Ces machines fonctionnent selon un processus synchronisé d’alimentation, de mesure, de formation de sacs et de scellage. Because powders vary significantly in flowability—ranging from free-flowing granules like salt to non-free-flowing cohesive powders like flour—the mechanism for measurement is critical. Most industrial systems utilize an auger filler, which employs a vertical screw to displace a specific volume of product into the packaging material, ensuring high accuracy even with dusty or fine materials.

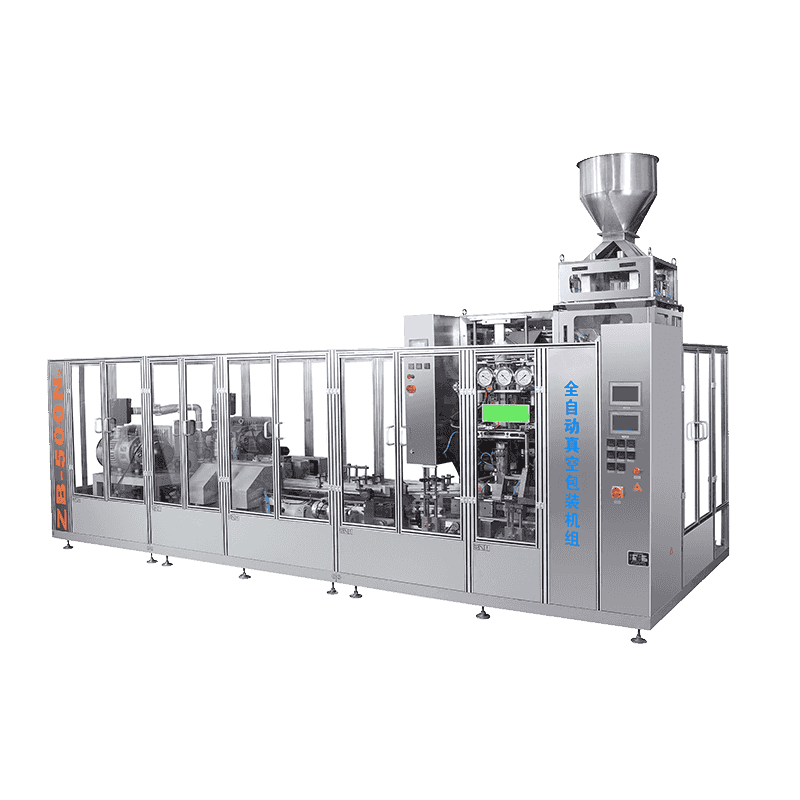

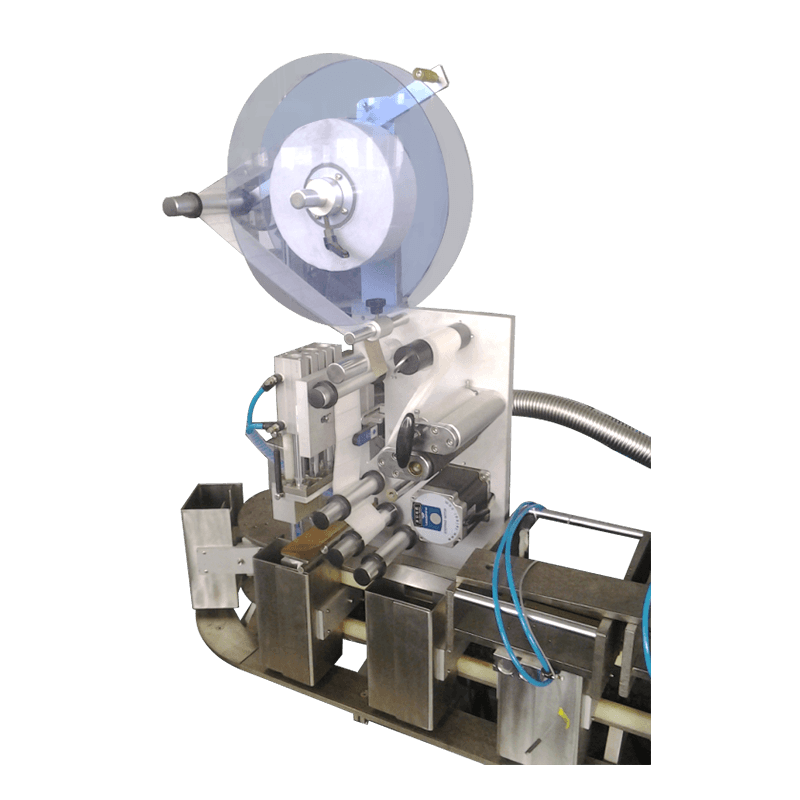

Automation plays a central role in modern systems, where PLC (Programmable Logic Controller) units manage the timing of the film pull and the temperature of the sealing bars. Cela garantit que l’intégrité du package reste cohérente sur des milliers de cycles. By integrating sensors, these machines can detect "no bag, no fill" scenarios, which significantly reduces material loss and prevents machine downtime caused by product spillage.

Sélection du bon mécanisme de dosage

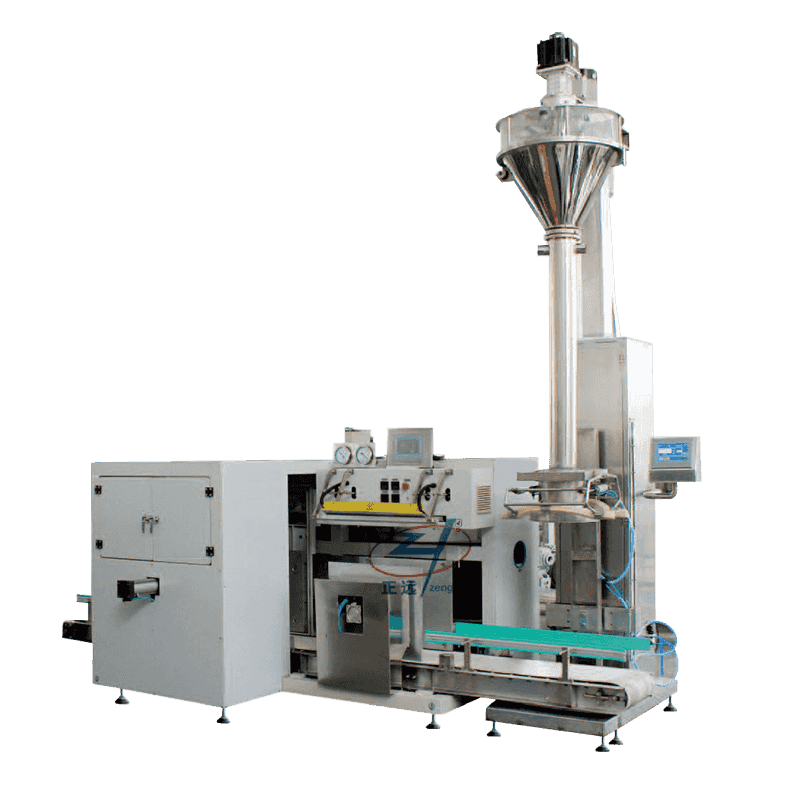

Systèmes de remplissage à vis

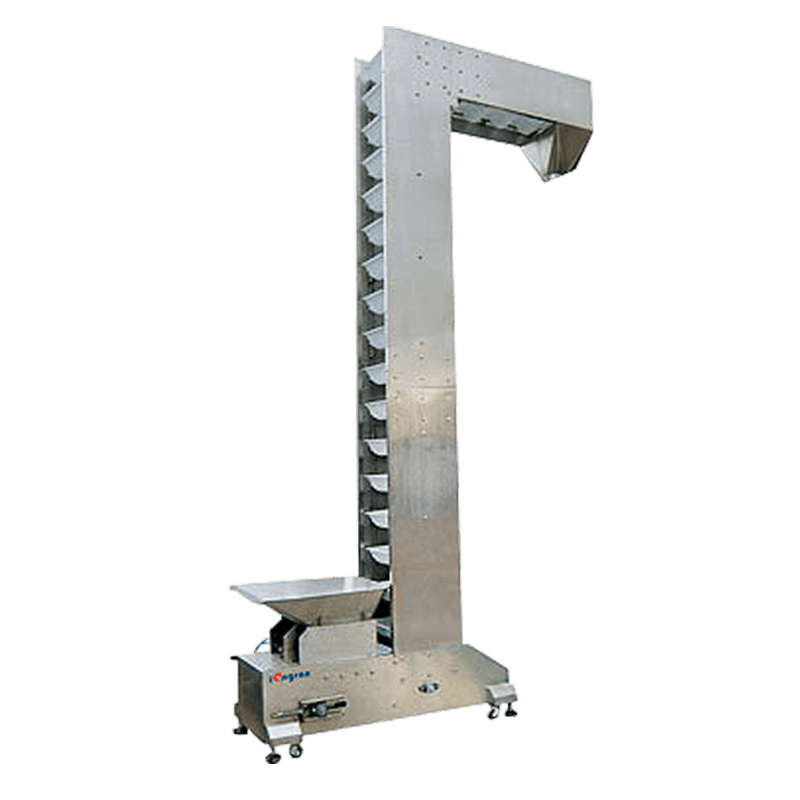

Les remplisseuses à vis sont la norme industrielle pour les poudres fines. Ils se composent d'une trémie, d'un barreau d'agitation pour éviter les « pontages » et d'une vis de précision. Le volume de poudre délivré est déterminé par le nombre de tours effectués par la vis. Cette méthode est idéale pour les produits susceptibles de créer de la poussière, car le système fermé maintient la poudre contenue.

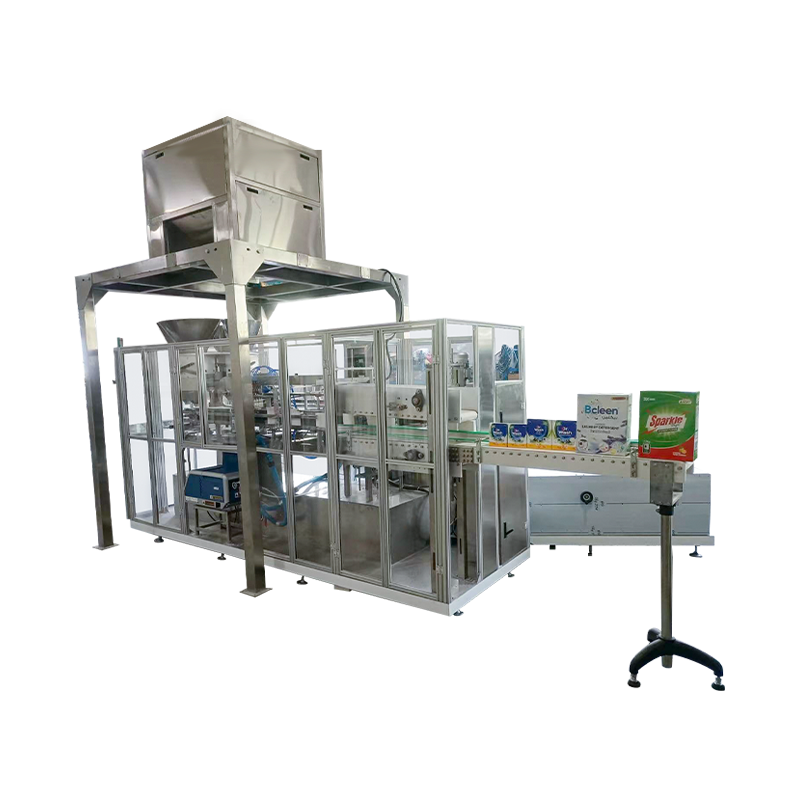

Remplisseuses de gobelets volumétriques

Pour les poudres à écoulement libre telles que le sucre ou les détergents chimiques, les remplisseuses de gobelets volumétriques offrent une alternative rentable et rapide. Ces machines utilisent des gobelets pré-dosés qui se remplissent au fur et à mesure de leur passage sous la trémie puis se déversent dans l'emballage. Bien que moins précis pour des densités variées, ils sont exceptionnellement rapides pour des produits uniformes.

Comparaison des formats courants d'emballage de poudre

Le choix du format d'emballage influence à la fois le confort du consommateur et les exigences mécaniques de la machine. Vous trouverez ci-dessous une comparaison des styles de sacs les plus courants produits par les équipements de conditionnement de poudre :

| Type de sac | Meilleur cas d'utilisation | Complexité des machines |

| Sac d'oreiller | Farines en vrac, épices, détergents | Faible |

| Sac à soufflet | Café, poudres à gros volume | Moyen |

| Sachet/Bâton | Boissons individuelles, produits pharmaceutiques | Élevé |

| Pochette préfabriquée | Poudres de protéines de qualité supérieure | Modéré (Rotatif) |

Caractéristiques techniques critiques pour le succès opérationnel

Lors de l'évaluation d'un machine de conditionnement de poudre , certaines spécifications techniques dictent le retour sur investissement et les exigences de maintenance à long terme. Une machine de haute qualité doit équilibrer la vitesse avec la nature délicate du produit manipulé.

- Systèmes d'extraction de poussière : Des poudres fines peuvent se déposer sur la zone de scellement, empêchant une bonne étanchéité. Les dépoussiéreurs intégrés ou les buses d'aspiration sont essentiels pour maintenir l'intégrité de l'étanchéité.

- Construction en acier inoxydable : Pour les applications alimentaires et pharmaceutiques, les grades SS304 ou SS316L sont nécessaires pour répondre aux normes d'hygiène et résister à la corrosion lors du nettoyage.

- Changement sans outil : Modern machines allow operators to change the forming tube or the auger screw without heavy tools, reducing downtime between different product runs.

- Capacités de rinçage au gaz : Pour les produits sensibles à l’oxydation (comme le lait entier en poudre), l’injection d’azote dans le sachet avant de le sceller prolonge considérablement la durée de conservation.

Protocoles d'entretien et de longévité

La longévité d’une machine de conditionnement de poudre dépend fortement d’un programme de maintenance strict. Because powders are inherently abrasive and invasive, they can penetrate mechanical bearings or interfere with electrical components if not managed properly. Daily cleaning of the hopper and discharge nozzle prevents cross-contamination and ensures that the dosing accuracy remains within the specified tolerances.

De plus, les mâchoires de scellage doivent être inspectées régulièrement pour déceler la « carbonisation », c'est-à-dire l'accumulation de plastique brûlé ou de résidus de produit. Utilizing Teflon-coated sealing bars can mitigate this, but routine wiping and replacement of the heating elements are required to avoid cold seals or bag leaks. Implementing a digital maintenance log through the machine's HMI can help operators track service intervals for motor lubrication and belt tensioning.

Contactez-nous