L'emballage en poudre est un processus critique dans de nombreuses industries, des aliments et pharmaceutiques aux cosmétiques et aux produits chimiques. La réalisation d'emballages précis, hygiéniques et efficaces des produits en poudre machines d'emballage en poudre . Ces équipements sophistiqués sont conçus pour gérer les caractéristiques uniques des poudres, qui peuvent aller des granules à flux libre aux matériaux fines et poussiéreux. Bien qu'il existe différents types de équipement de remplissage en poudre , leur fonction centrale reste la même: mesurer et enfermer précisément les substances en poudre dans les conteneurs.

Les étapes fondamentales de l'emballage en poudre

Quel que soit le spécifique emballage en poudre Modèle, le processus implique généralement une série d'étapes intégrées:

1. Fourniture et stockage des produits

Le voyage commence par la poudre alimentée dans la machine. En règle générale, cela implique un trémie , un grand récipient en foume d'entonnoir qui contient la poudre en vrac. Selon les caractéristiques de la poudre et la conception de la machine, divers mécanismes d'alimentation peuvent être utilisés:

-

Agitateurs: Pour les poudres qui ont tendance à agrandir ou à pont (collez-vous ensemble), les agitateurs à l'intérieur de la trémie maintiennent le produit en mouvement et empêchent les blocages, assurant un débit cohérent vers le mécanisme de remplissage.

-

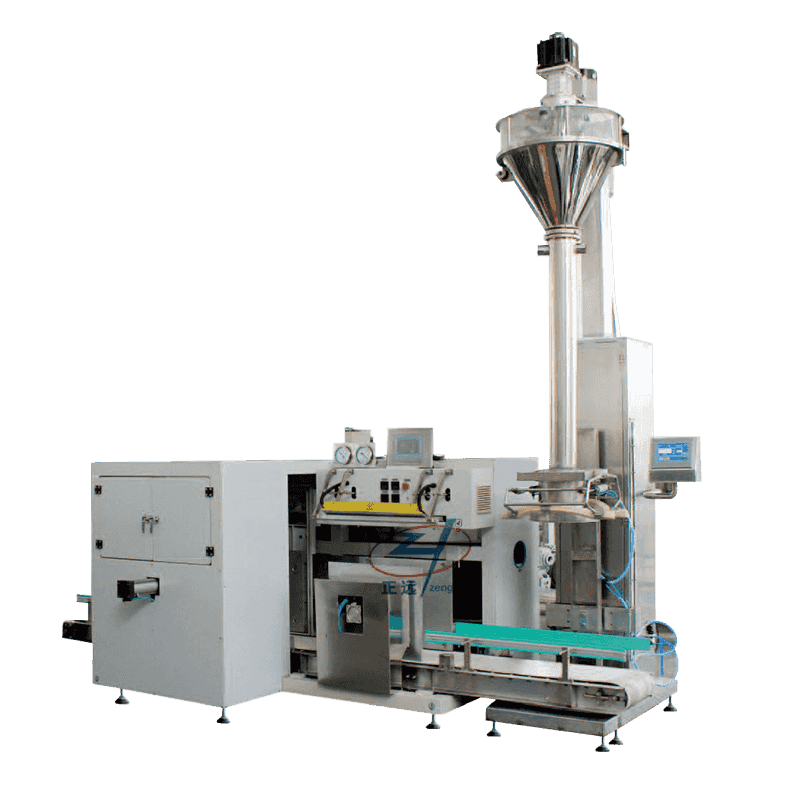

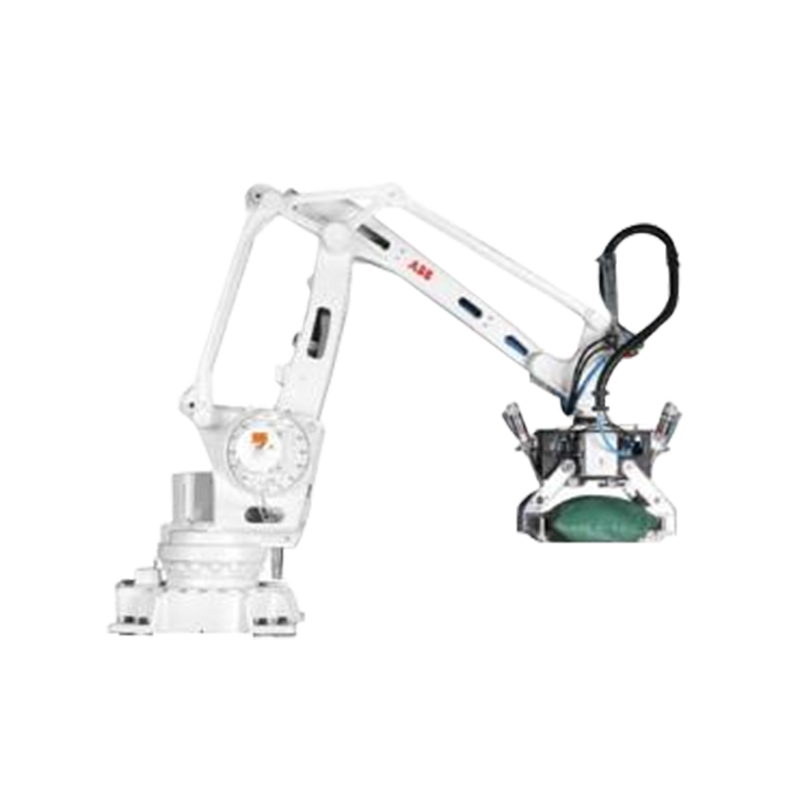

Convoyeurs: Pour les lignes automatisées, la poudre peut être transférée d'une unité de stockage en vrac vers la trémie de la machine via des convoyeurs à vis (tarières) ou des systèmes de transport pneumatique.

2. Dosage et remplissage

C'est le cœur du remplissage de poudre . La dosage précise est primordiale pour la cohérence des produits, le contrôle des coûts et la conformité réglementaire. La méthode la plus courante pour la garniture en poudre est d'utiliser un remplissage de tarif .

-

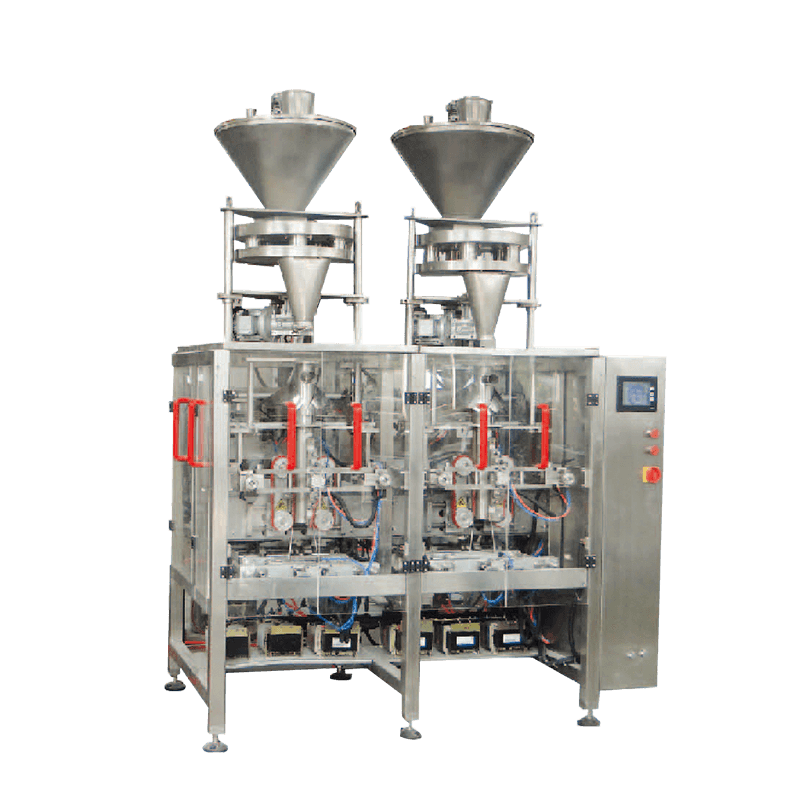

Remplissage de tarière: Un remplissage de tarière utilise une vis précisément modifiée (la tarière) qui tourne dans un tube. Au fur et à mesure que la tarière tourne, il déplace un volume spécifique de poudre vers le bas dans le récipient. Le nombre de rotations est directement corrélé à la quantité de poudre dispensée. Cette méthode est très efficace pour les poudres à écoulement libre et non sans écoulement, offrant une excellente précision. Beaucoup de modernes Dossin de poudre Caractéristique des tarières axées sur le servo pour une précision et un contrôle encore plus élevés sur la vitesse et le volume de remplissage.

-

Remplissage volumétrique: Certaines machines peuvent utiliser des tasses ou des pistons volumétriques, en particulier pour plus de poudres granulaires à écoulement libre, où un volume spécifique est mesuré et déposé dans le récipient.

-

Remplissage de poids net: Pour les applications nécessitant une précision extrêmement élevée, certains sacs à poudre or machines d'emballage de sachet en poudre peut incorporer des cellules de charge pour le remplissage de poids net. Ici, le récipient est pesé lorsqu'il est rempli et la machine s'arrête une fois le poids cible atteint, compensant les variations de la densité de poudre.

3. Manipulation des conteneurs

Simultanément avec le processus de remplissage, la machine gère les conteneurs. Cela peut varier considérablement en fonction du type d'emballage:

-

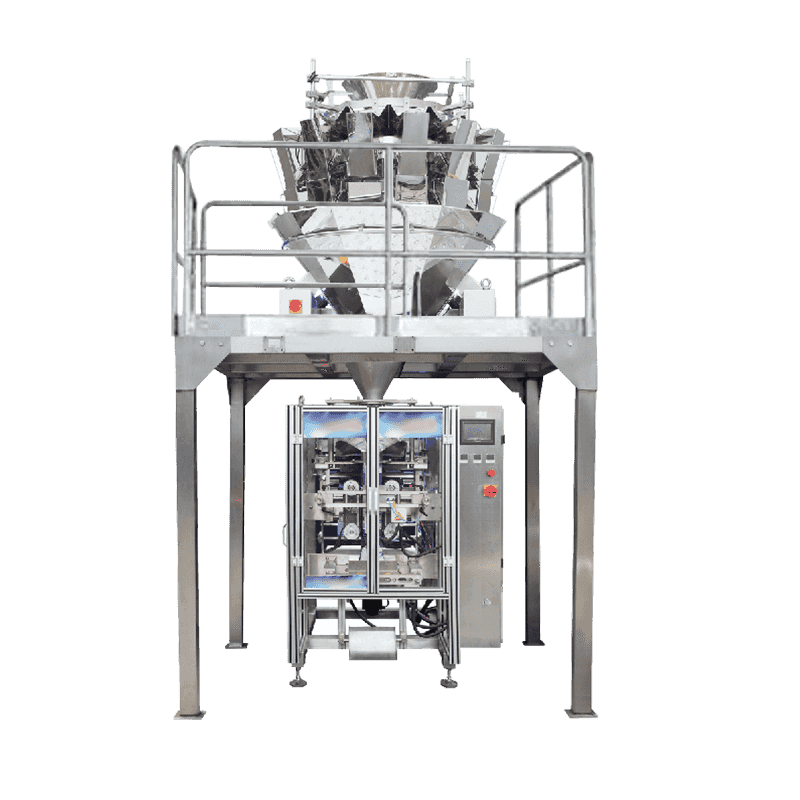

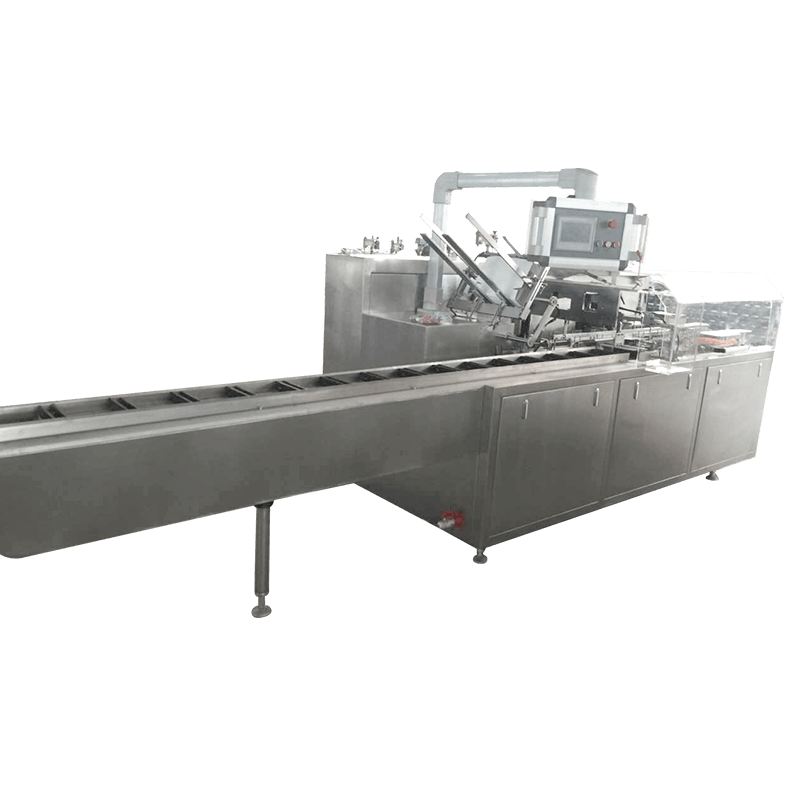

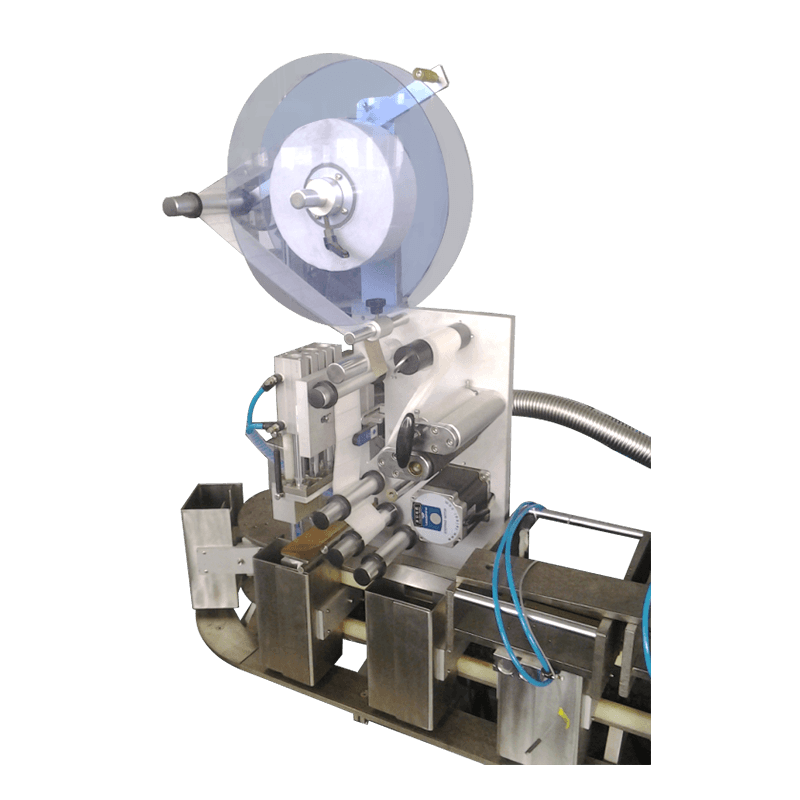

Sacs / pochettes: Pour Machines de joint de remplissage de forme verticale (VFF) , un rouleau de film est formé en sac, scellé en bas, rempli de poudre, puis scellé en haut.

-

Bouteilles / pots / canettes: Pour les conteneurs rigides, un système de convoyeur les transporte à la station de remplissage. Les systèmes d'indexation garantissent que les conteneurs sont positionnés avec précision sous la buse de remplissage. Les machines rotatives peuvent utiliser une roue étoile pour déplacer en continu les conteneurs à travers les stations de remplissage et d'étanchéité.

4. Sceller et clôture

Une fois rempli, le conteneur doit être solidement scellé pour protéger le produit de l'humidité, de la contamination et de la détérioration, et pour éviter les fuites. La méthode d'étanchéité dépend du matériau d'emballage:

-

Scellage de chaleur: Les emballages les plus flexibles (sacs, pochettes) sont scellés à l'aide de barres de chaleur ou de mâchoires qui fondent et fusionnent les couches de film.

-

Cappage / couvercle: Les bouteilles et les bocaux sont généralement scellés avec des bouchons à vis, des couvercles instantanés ou des joints d'induction.

-

Coux / couture du sac: Pour les grands sacs industriels, des machines de couture peuvent être utilisées.

5. Processus de sortie et en aval

Après scellé, le produit emballé est déchargé équipement d'emballage en poudre . Il peut alors procéder à d'autres stations pour:

-

DATE CODING / IMPRESSION DU BATCH: Appliquer des dates d'expiration, des dates de fabrication ou des numéros de lots.

-

Étiquetage: Appliquer des étiquettes de produits.

-

Cartonage / emballage de boîtier: Placer des forfaits individuels dans des cartons plus grands ou des étuis d'expédition.

-

Vérification du poids: Les WEETHERS en ligne peuvent rejeter automatiquement des packages qui sont en dehors de la plage de poids acceptable.

Technologies et fonctionnalités clés

Moderne Solutions d'emballage en poudre Incorporez souvent des technologies avancées pour améliorer les performances:

-

Servomoteurs: Fournissez un contrôle précis sur la rotation des augmentations, la traction des films et d'autres mouvements, conduisant à une précision et une vitesse plus élevées.

-

Contrôleurs logiques programmables (PLC) et interfaces humaines-machine (HMI): Permettez aux opérateurs de définir facilement les paramètres, de surveiller les performances et de dépanner les problèmes. Les recettes de différents produits peuvent être stockées et rappelées.

-

Construction en acier inoxydable: Essentiel à l'hygiène, en particulier dans les applications alimentaires et pharmaceutiques, empêchant la contamination et permettez un nettoyage facile.

-

Systèmes d'extraction de poussière: Critiques pour les poudres fines, ces systèmes empêchent la poussière de s'échapper dans l'environnement, d'assurer la sécurité des opérateurs et le maintien de la propreté.

-

Rinçage d'azote: Pour les poudres sensibles à l'oxygène, l'azote gazeux peut être rincé dans l'emballage avant de sceller pour déplacer l'oxygène et prolonger la durée de conservation.

Choisir la bonne machine d'emballage en poudre

Sélection de l'emploi approprié système d'emballage en poudre Cela dépend de plusieurs facteurs:

-

Type de poudre: Est-il fluide, poussiéreux, collant ou abrasif?

-

Précision souhaitée: Quel niveau de précision de remplissage est requis?

-

Capacité de production: Combien de colis doivent être remplis par minute ou par heure?

-

Type d'emballage: Sacs, pochettes, bouteilles, pots, canettes ou autres conteneurs?

-

Budget: Les charges semi-automatiques sont plus économiques pour les volumes plus faibles, tandis que les lignes entièrement automatiques représentent un investissement plus élevé pour la production à grande échelle.

Comprendre le fonctionnement complexe d'un machine d'emballage en poudre met en évidence son rôle crucial dans l'assurance de la qualité, de l'efficacité et de la sécurité des produits dans la fabrication moderne.

Contactez-nous