Avez-vous déjà réfléchi à la façon dont votre café instantané, votre poudre de protéines ou même votre détergent à lessive préféré passe d'un énoume silo d'ingrédients bruts à ce sachet ou boîte parfaitement scellé que vous achetez au magasin ? La réponse réside dans le Ligne de production de mélange et d'emballage entièrement automatique - une merveille de haute technologie de fabrication moderne qui gère tout, du mélange des matières premières jusqu'au placement du produit fini sur une palette, souvent sans qu'une seule main humaine ne touche le produit.

Pourquoi l'automatisation domine le monde de l'emballage

Avant l’ère de l’automatisation complète, l’emballage était un processus long et labouieux. Les travailleurs mesuraient manuellement les ingrédients, les transféraient entre les machines et luttaient pour maintenir une qualité et une vitesse constantes. Aujourd’hui, l’automatisation a révolutionné la situation, offrant trois avantages principaux :

Rapidité et efficacité

Une ligne automatisée fonctionne à des vitesses incroyables, remplissant et scellant souvent des centaines de colis par minute. Contrairement aux travailleurs humains, les machines ne se fatiguent pas et ne ralentissent pas, garantissant ainsi une production continue et maximisant le rendement. Ce débit élevé est essentiel pour répondre à la demande massive de biens de consommation.

Précision et qualité

Lousqu'il s'agit de foumules précises, telles que des produits pharmaceutiques ou des mélanges à pâtisserie, de légères variations dans le poids des ingrédients peuvent ruiner un lot entier. Les systèmes automatisés utilisent des capteurs sophistiqués et mécanismes de dosage (comme les remplisseuses à vis de haute précision) qui mesurent les ingrédients avec une précision remarquable, souvent jusqu'à une fraction de gramme. Cette précision garantit à chaque fois un produit constant et de haute qualité.

Sécurité et hygiène

Dans des secteurs tels que l’alimentation et la médecine, le maintien d’un environnement stérile est essentiel. Les systèmes automatiques entièrement fermés minimisent le contact humain avec le produit, réduisant ainsi considérablement le risque de contamination. De plus, ces systèmes peuvent manipuler des matières dangereuses (comme des produits chimiques puissants) en toute sécurité, protégeant ainsi les travailleurs humains de toute exposition.

Le parcours : étapes de la chaîne de production

Une ligne de mélange et de conditionnement entièrement automatique est une symphonie de machines interconnectées. Le processus peut être décomposé en trois actes principaux : Mélange/Préparation , Emballage , et Traitement de fin de ligne .

1. Préparation : le cœur du mélange

C'est là que le produit lui-même est créé.

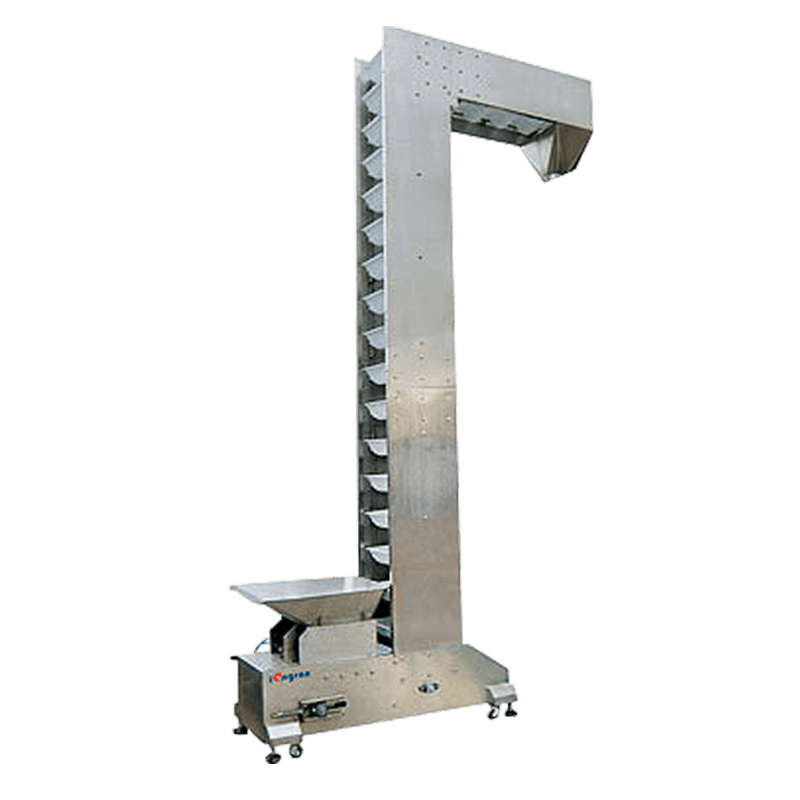

Dosage et pesée des ingrédients

Le processus commence par extraire les matières premières (poudres, granulés ou liquides) de grands conteneurs de stockage appelés silos or trémies . Des balances électroniques et des débitmètres précis pèsent et dosent méticuleusement chaque ingrédient selon la recette spécifique du produit.

Le mélangeur

Une fois que tous les ingrédients sont correctement dosés, ils sont envoyés dans un mélangeur or mixeur . Le type de mixeur varie en fonction du produit : a Mélangeur en V or mélangeur à ruban est courant pour les poudres sèches, tandis que de grands réservoirs équipés d'agitateurs puissants sont utilisés pour les liquides ou les boues. Cette étape garantit un mélange homogène (parfaitement uniforme), de sorte que chaque emballage contient exactement la même composition.

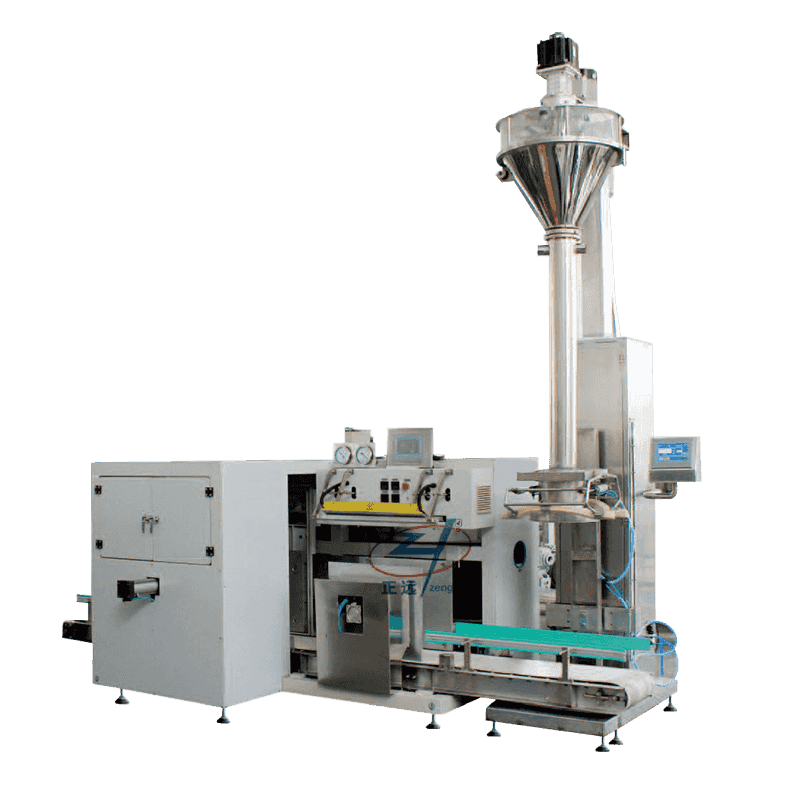

2. Conditionnement : du vrac au sac

Il s’agit de l’étape la plus visuellement fascinante, celle où le produit mélangé est acheminé vers son contenant final.

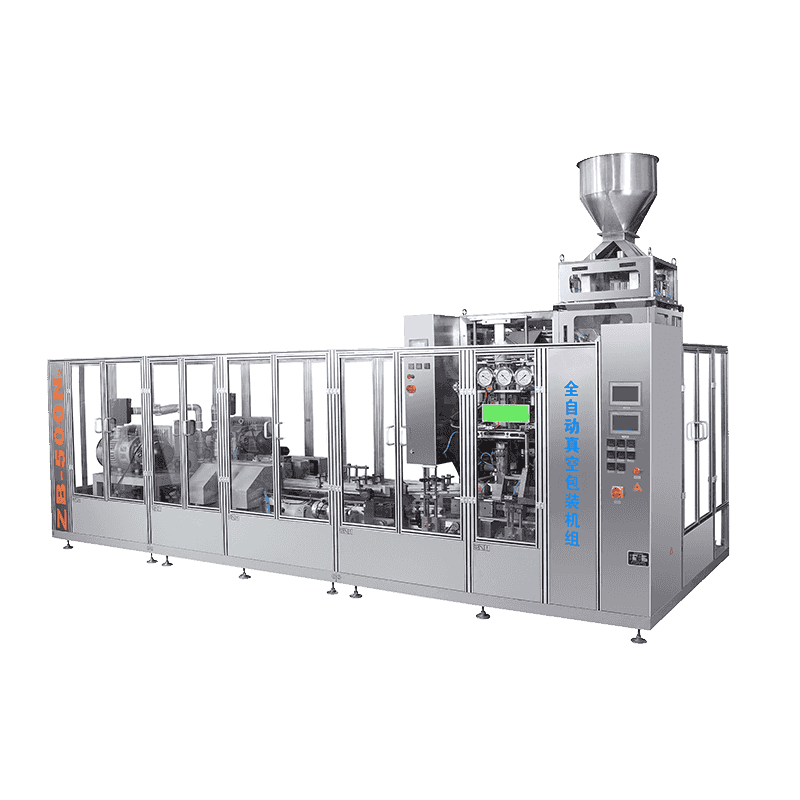

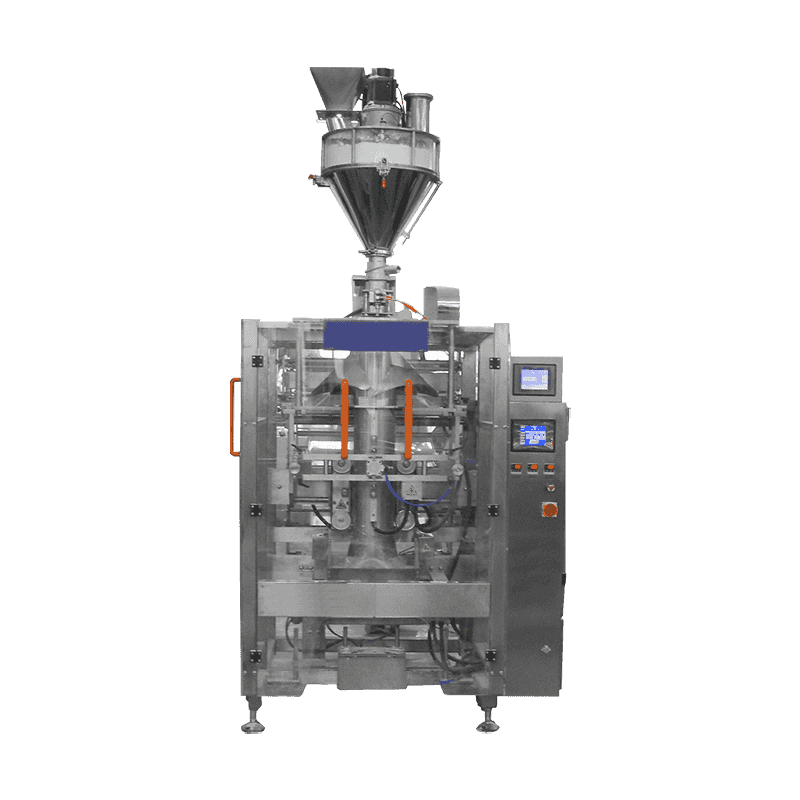

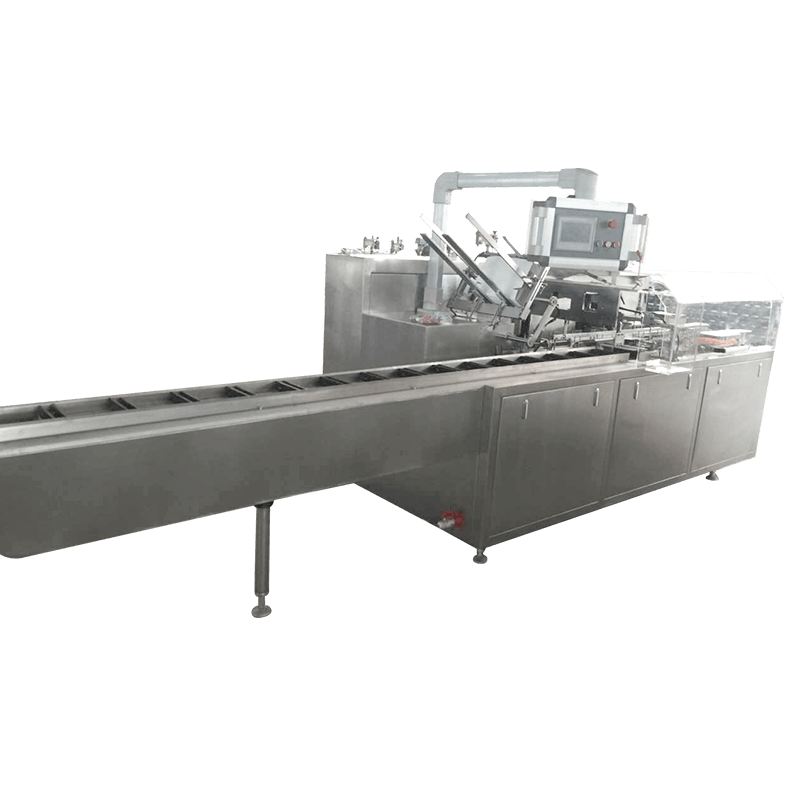

Machine de formage-remplissage-scellage (FFS)

Pour les pochettes, les sacs et les paquets, la machine FFS est la star. Il nécessite un grand rouleau de film d'emballage et effectue trois tâches en succession rapide :

- Formulaire : Il façonne le film plat en tube ou en pochette.

- Remplissez : Le produit mélangé tombe dans le sachet nouvellement formé.

- Sceau : La chaleur ou la pression scelle le dessus et coupe l'emballage fini.

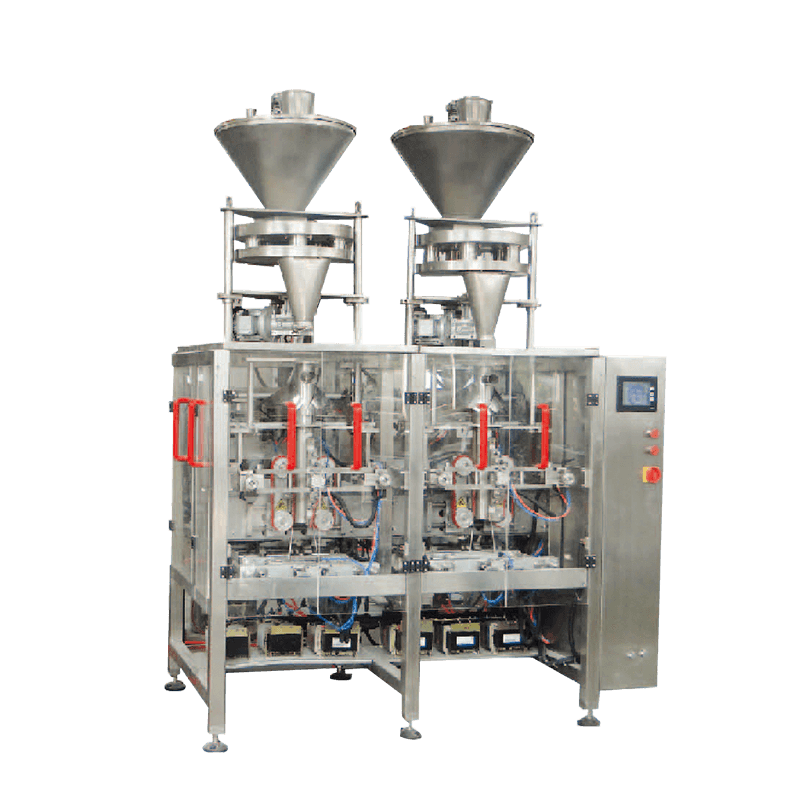

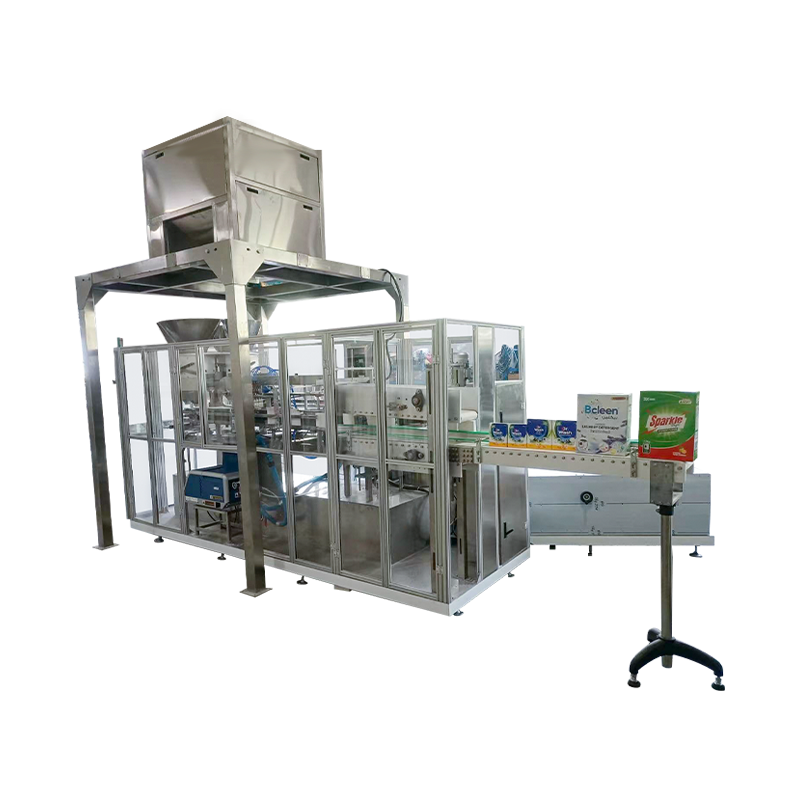

Machines de remplissage pour conteneurs rigides

Pour les pots, les bouteilles ou les boîtes rigides, le processus de remplissage fait appel à différents mécanismes. Remplisseuses à vis sont courantes pour les poudres sèches, utilisant une vis rotative pour pousser un volume précis de produit dans le récipient. Remplisseurs de pistons or remplisseurs par gravité sont généralement utilisés pour les liquides.

Contrôle qualité et étiquetage

Au fur et à mesure que les colis avancent sur le tapis roulant, un contrôle de qualité sophistiqué est effectué. Trieuses pondérales rejeter automatiquement tout colis dont le poids est inférieur ou supérieur au poids cible. Détecteurs de métaux assurez-vous qu’aucun objet étranger n’a pénétré dans le produit. Enfin, étiqueteuses appliquer les informations réglementaires, les codes-barres et l’image de marque.

3. Traitement de fin de ligne : prêt pour l'expédition

Les paquets finis et étiquetés ne sont pas encore terminés !

Cartonnage et mise en caisse

Les colis individuels sont regroupés et insérés dans des boîtes de présentation (cartonnage) ou des cartons d'expédition plus grands (emballage en caisse). Les bras robotiques ou les machines à grande vitesse accomplissent cette tâche avec une vitesse et une précision incroyables.

Palettisation

La dernière étape avant le stockage et la distribution est palettisation . Les palettiseurs robotisés prennent les cartons d'expédition remplis et les empilent sur une palette en bois selon un motif prédéterminé et stable, prêts à être emballés et expédiés vers des magasins du monde entier.

L’avenir : plus intelligent, plus rapide et plus vert

L'évolution de ces lignes de production est en cours. La prochaine génération de systèmes entièrement automatiques se concentre sur Industrie 4.0 principes :

- Intégration IoT (Internet des objets) : Les machines sont équipées de milliers de capteurs qui surveillent en permanence la température, la pression, la vitesse et la qualité. Ces données sont instantanément transmises aux ingénieurs, leur permettant de prédire les besoins de maintenance avant une panne survient.

- Intelligence artificielle (IA) : L'IA est utilisée pour optimiser les paramètres de mélange et de scellage en temps réel, en s'adaptant aux légères variations des matières premières pour garantir une parfaite cohérence et minimiser les déchets.

- Durabilité : Les nouvelles machines sont conçues pour consommer moins d'énergie et sont compatibles avec des technologies innovantes, matériaux d'emballage écologiques comme les films compostables, réduisant ainsi l'empreinte environnementale du produit.

De quelques ingrédients de base jusqu'au produit final en magasin, la ligne de production de mélange et d'emballage entièrement automatique est le moteur invisible qui assure le bon fonctionnement, la sécurité et l'efficacité de notre monde de consommation moderne.

Contactez-nous